この記事のポイント

ERPと生産管理システムの基本的な役割の違いと時間軸の違いを明確化

経営層の計画視点と現場の実行視点で求める情報の違いを解説

両システムの統合形態(独立型・インターフェース型・統合型・クラウド連携型)を比較

企業規模・製造プロセスに応じた最適な組み合わせと導入パターンを紹介

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

製造企業における「ERP」と「生産管理システム」は、どちらも重要なシステムですが、その役割と対象は大きく異なります。ERPは「何をいつまでに作るか」という経営層の計画視点で企業全体を最適化するシステムである一方、生産管理システムは「実際にどうやって、正確に、効率的に作るか」という現場の実行視点で日々の製造を最適化するシステムです。本記事では、ERPと生産管理システムの関係性、各々が提供する機能の違い、そして両者を最適に組み合わせるための統合戦略について、詳しく解説していきます。

ERPと生産管理システムの基本的な役割と位置づけ

「ERPと生産管理システムの違い」を整理するうえで、最初に理解しておきたいのはどちらがどのビジネスプロセスをカバーするかです。両者は競合する概念ではなく、見ている時間軸と対象レイヤーが異なるだけで、実際の製造企業では相互に補完する関係にあります。

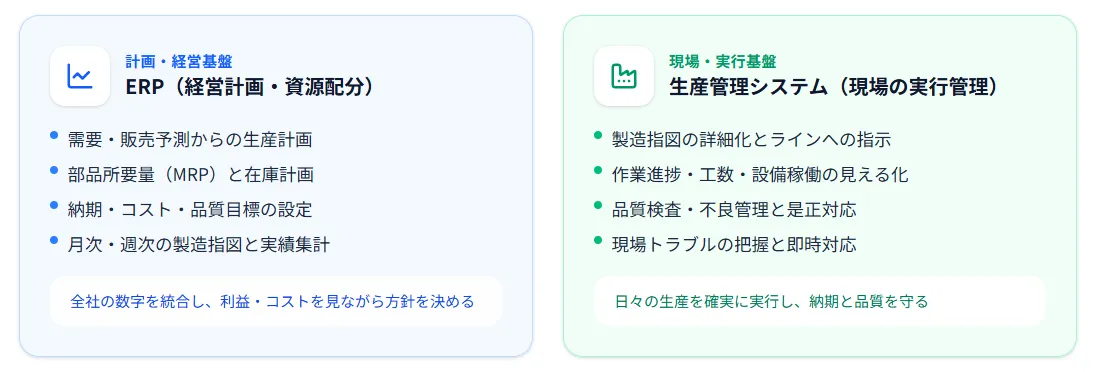

ERPの役割:経営計画・資源配分の統合管理

ERP(Enterprise Resource Planning)は、企業全体の経営資源を統合管理し、経営判断を支援する仕組みです。製造業の場合、ERPが担う生産関連の機能は次のようなものです。

- 需要予測・販売予測に基づく需給計画

- 生産計画の策定(何を、いつ、どれだけ作るか)

- 部品の所要量計算(MRP)

- 原材料・仕掛品・製品の在庫計画

- 納期・コスト・品質目標の設定

- 月次・週次の製造指図発行

- 実績データの収集と経営分析

ERPの目的は、経営層が経営判断に必要な「全社的な見える化」を実現することです。「今月の生産計画で利益はいくら見込めるか」「原材料の調達コストをどう抑えるか」「納期遅延リスクはどれくらいか」といった、経営レベルの意思決定を支える情報を提供します。

ERPそのものの仕組みやメリットなどについての詳細は以下で解説しています。

ERPパッケージとは?|仕組みやメリット、選び方をわかりやすく解説 | AI総合研究所

ERPパッケージの仕組みと主な機能、代表的な製品の種類、費用相場とライセンス構造、選び方や導入プロジェクトの進め方を、企業のIT・DX担当者向けにわかりやすく解説します。

https://www.ai-souken.com/sap-erp/what-is-erp-package

生産管理システムの役割:製造現場の実行管理と可視化

一方、生産管理システムは、製造現場の日々の業務を効率的に実行・管理し、品質・納期・コストを達成するための仕組みです。主な守備範囲は次の通りです。

- 製造指図の詳細化と現場への指示

- 作業進捗のリアルタイム追跡

- 機械・設備の稼働管理と不稼働原因の記録

- 作業員の工数・技能の管理

- 品質検査・不良管理と是正対応

- 現場トラブル(遅延、不良、設備障害)の把握と対応

- 生産実績の記録と分析

生産管理システムの目的は、製造現場が日々の生産指図を確実に実行し、納期・品質目標を達成することです。「この製品の今の進捗はどこか」「この機械は今何を作っているか」「なぜこの工程が遅れているのか」といった、現場の日々の判断と対応を支える情報を提供します。

両者の関係性:計画と実行、経営層と現場

整理すると、ERPと生産管理システムの関係は次のようにイメージできます。

| 観点 | ERP | 生産管理システム |

|---|---|---|

| 見ている時間軸 | 「これから1ヶ月~数ヶ月」の計画視点 | 「今日・今週」の実行視点 |

| 対象範囲 | 全社の販売・購買・在庫・人事・会計も含めた経営統合 | 製造現場の実行指示と実績追跡に特化 |

| 対象者 | 経営層・営業・部門長・企画 | 現場監督・作業者・製造技術 |

| データの粒度 | 製品単位・部門単位の経営集計データ | 作業単位・機械単位・不具合単位の詳細データ |

| 更新頻度 | 日次~月次の計画と月次実績 | リアルタイム~時間単位の現場データ |

| 位置づけの関係 | 全社最適の「経営基盤」 | 現場最適の「実行基盤」 |

つまり、

- ERP = 「経営層・企画層が全社最適を目指して計画・指示するためのプラットフォーム」

- 生産管理システム = 「製造現場が日々の計画を確実に実行し、トラブル対応を効率化するための基盤」

という位置づけの違いがある、という整理です。

この違いを踏まえたうえで、次のセクションでは「ERPと生産管理システムの違い」を、目的・機能範囲・データ・コストなどの観点から一覧で比較していきます。

ERPと生産管理システムの違いを一覧比較

ここでは、ERPと生産管理システムの違いを「目的」「機能範囲」「管理の粒度」「導入規模」「向いている企業像」といった観点で整理します。

主な違いの一覧表

| 観点 | ERP | 生産管理システム |

|---|---|---|

| 主な目的 | 全社経営資源を統合し、経営最適化を実現する | 製造現場の実行指示と実績追跡を効率化する |

| カバーする機能 | 需給計画・生産計画・購買・在庫・会計など広範 | 製造指図・進捗管理・品質・設備稼働など現場中心 |

| 計画対象 | 月単位~長期の経営計画 | 日単位~週単位の実行計画 |

| データの粒度 | 製品・部門レベルの統計データ | 作業・機械・不具合レベルの詳細データ |

| 主要ユーザー | 経営層・営業・企画・部門長 | 現場監督・作業者・製造技術・品質管理 |

| リアルタイム性 | 日次の実績集計。月次計画の見直しは週次程度 | リアルタイム~数時間単位の現場追跡 |

| 導入コスト・期間 | 大規模。複数部門を巻き込み、数ヶ月~数年 | 中規模。製造部門中心で、数週間~数ヶ月 |

| カスタマイズ必要度 | 企業のプロセスに合わせた大幅なカスタマイズが一般的 | 現場ニーズに応じた機能追加は多いが基本は既製 |

| 向いている企業規模 | 多品種・多拠点・複雑な業務フローの企業 | 一定規模の製造部門を持つ企業全般 |

「対象範囲」の違い:全社統合と現場特化

ERPは、企業全体の業務をまたがる統合を目指すため、生産計画・在庫・購買・会計・人事など複数の機能モジュールで構成されています。その中で「生産計画」や「製造指図」を扱いますが、これらはあくまで「経営の視点で、月単位・週単位でどのくらい何を作るべきか」を決めるレベルです。

一方、生産管理システムは、製造現場の日々のオペレーションに特化しており、以下のような機能に重点を置いています。

- 製造指図の詳細化(どの作業者が、どの機械で、どれだけの時間で実行するか)

- 作業実績の記録(誰が、いつ、どれだけ作業したか)

- 品質検査の実施と不良管理

- 設備トラブル・工程遅延の報告と改善

- 在庫の入出庫・移動の詳細追跡

つまり、ERPは「何をいつまでに作るか」を決める経営の道具であり、生産管理システムは「実際にどうやって、正確に、効率的に作るか」を実現する現場の道具なのです。

「管理の粒度」の違い:経営集計と現場詳細

ERPに蓄積されるデータは、基本的に業務プロセスの結果を集計したものです。

- 製品Aの月間生産実績は「5,000個」

- 原材料コストは「¥200万円」

- 納期遵守率は「98%」

といった形です。

これに対して生産管理システムでは、

- 製品A(ロット001)は、2024年11月15日9:00に「プレス工程」で開始

- 作業者Aさんが「プレス金型-001」を使用し、6.5時間で1,000個完成

- 検査で「寸法不良5個」が発見され、原因は「型の摩耗」と判断

- 同日14:00に改善実施、以降の製造で不良はゼロに

といった粒度のデータが記録されます。

ERPは、こうした生産管理システムの詳細データを前提に、企業全体の経営を効率的に回すためのデータに集計していくのです。

「更新頻度」の違い:計画更新と実績追跡

ERPでの計画・実績の管理は、基本的に日次~月次のサイクルで動きます。

- 毎月1日に「来月の生産計画」を確定

- 毎週月曜に「今週の見直し」

- 毎日午前に「今日の実績と明日の見込み」を確認

という形のオペレーションが一般的です。

生産管理システムでは、

- 毎時間ごとに現場の進捗を把握

- リアルタイムで設備トラブルや遅延を検知

- 品質不良が見つかったら即座に改善指示

という、リアルタイム~数時間単位での追跡と対応が求められます。

「ユーザー層」の違い:経営層と現場

ERPは、経営層・営業・企画・部門長など、企業全体の複数の部門を対象に設計されています。各々が経営管理に必要な情報を、自分の役割に応じた画面やレポートで見ることができます。

生産管理システムは、現場監督・作業者・製造技術・品質管理者など、製造に携わる技術系スタッフを主な対象としています。経営層が見ることもありますが、主な利用者はあくまで「日々の製造を担当する人たち」です。

生産管理システムが果たす役割と、ERPだけでは足りない部分

製造業では、「ERPを入れていれば生産管理もある程度カバーできているはず」と考えられがちです。しかしERPが得意なのは、あくまで経営の視点での計画・実績管理であり、現場レベルの段取り・進捗・品質・設備稼働までを細かく見ていくには限界があります。

ここでは、まずERPの生産管理機能でできることとその限界を整理し、そのうえで不足する部分を生産管理システムがどのように補完するのかを解説します。

ERPの生産管理機能の限界

多くのERP製品には「生産計画」「製造指図」といった生産関連モジュールが含まれており、これらだけで生産管理が完結するケースもあります。

たとえば、ERPの生産管理機能では次のようなことが可能です。

- 受注に基づく需給計画の自動作成

- BOMに基づく部品所要量の計算

- 製造指図の発行と手配

- 実績データの記録と月次分析

このレベルの管理であれば、ERPの機能だけで対応できることも多いです。

▼製造業におけるERPについては下記で詳しく解説しています▼

製造業でERPはなぜ必要か|生産・在庫・原価をつなぐ基幹システムの役割と導入ポイント | AI総合研究所

製造業向けERPの基本から、製造形態別の押さえるべきポイント、クラウド/オンプレの選び方、導入失敗パターンと対策までを整理し、自社にフィットするERP検討の視点を解説します。

https://www.ai-souken.com/sap-erp/why-manufacturing-erp

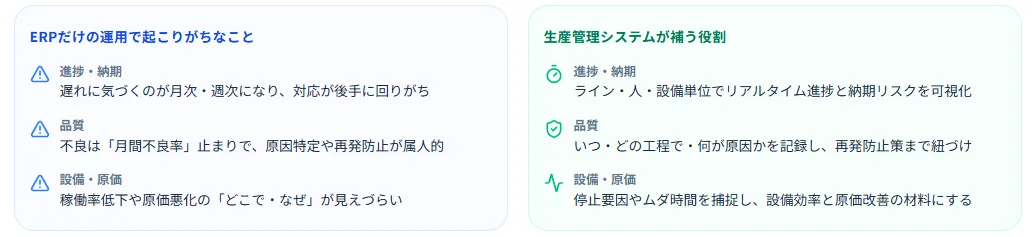

生産管理システムがカバーする領域:「現場効率」と「品質・納期」

しかし、ERPの生産管理機能は基本的に「経営の視点で、経営判断に必要な粒度」での機能です。それに対して生産管理システムは、製造現場から出荷まで、全ての実行情報を一元化し、効率と品質を最大化することを目的としています。

1. 製造指図の詳細化と現場への最適配置

ERPでは、「製品Aを月間5,000個作る」という生産計画から「月曜日から金曜日で、毎日1,000個」という大ざっぱな製造指図が出ます。

生産管理システムであれば、

- 「月曜日9:00~15:00、プレス工程1にて1号機で500個」

- 「月曜日13:00~18:00、プレス工程2にて2号機で500個」

- 「火曜日~木曜日は同様の配置」

といった詳細な配置ができ、機械稼働率や作業者の技能・疲労も加味した最適割り当てが可能になります。

2. リアルタイム進捗管理と納期リスク可視化

ERPだけでは、月次~週次の生産実績しか見えないため、

- 「今この工程が予定から3日遅れている」

- 「木曜日の納期に間に合わなくなる可能性」

といった情報をリアルタイムで把握し、対応することは難しいです。

生産管理システムであれば、

- 時間単位での進捗追跡により、遅延を即座に検知

- 納期リスク顕在化前に、段取替えや追加作業指示で対応

- 顧客へのETA(予定到着時刻)を正確に伝達

が可能になります。

3. 品質問題の原因究明と再発防止

ERPでは、「月間の不良率は2%」という統計情報しか持ちません。

生産管理システムであれば、

- 「11月15日、プレス工程1で、型の摩耗が原因で5個の寸法不良」

- 「この時間帯は気温が高く、潤滑油の粘度に影響があった可能性」

といった詳細な原因究明が可能になり、再発防止対策へつながります。

4. 機械・設備の効率的な運用

ERPでは、「今月の機械稼働率目標:85%」という経営指標を管理しますが、

生産管理システムであれば、

- 「この機械の今の稼働率:82%。次の1時間で3号機に段取替えすれば85%達成可能」

- 「保守時間が予定より30分超過した。原因は軸受の交換必要」

といった現場レベルの判断と対応が可能になります。

5. 現場の改善データの蓄積

生産管理システムが詳細な実績データを蓄積することで、

- どの作業方法が最も効率的か

- どの作業者が高い品質を実現しているか

- どの時間帯・曜日に品質が低下しやすいか

といったベストプラクティスの可視化と継続的改善が可能になります。

ERPだけの運用で起こりやすい課題

生産管理システムを導入せず、ERP単体で生産を管理しようとすると、次のような課題が起こりやすいです。

課題1:製造現場が「計画値」に追従するだけになる

ERPの製造指図は月次~週次の単位で出されるため、現場は「指令されたことをこなす」だけになりがちです。リアルタイムの進捗管理がないため、

- 予定どおり進まないことに気づくのが遅れる

- 納期危機になって初めて対応する「後手」の状態に

といったことが起こりやすくなります。

課題2:品質問題が属人的で、改善が進まない

品質問題が発生しても、「その時だけ対応」になってしまい、次のような事態を招く要因となります。

- 原因の詳細な追跡ができない

- 再発防止が根拠薄弱(「次から気をつけよう」程度)

- 同じ不良が繰り返される

課題3:設備稼働率が低下し、原因特定ができない

「稼働率が80%に下がった」という月次報告は来ても、

- どの設備がボトルネックなのか

- その設備が停止した理由は何か

といった情報が不足し、対策が後手後手になってしまいがちです。

課題4:現場の作業実績データがなく、原価管理精度が低い

ERPでは「月間の実績原価」は出ますが、「どの工程・どの機械でどれだけ時間がかかったか」という詳細データがないため、

- 原価改善のポイントが不明確

- 納期遅延や品質問題の「コスト化」が曖昧

といった状況に陥りやすい点も課題として挙げられます。

生産管理システムの役割の重要性

以上を踏まえると、生産管理システムは、

- 日々の製造実行を最適化する

- 品質・納期・コストのリアルタイム管理

- 現場のトラブルに即座に対応

- 継続的改善のためのデータ基盤

を実現するために、ERPを補完する不可欠なシステムだと言えます。

ERPと生産管理システムの統合:どうつなげるべきか

ここからは、「ERPと生産管理システムをどのように連携させるべきか」という実務的な視点から整理していきます。

情報の流れ:計画から実行へ

ERPと生産管理システムが効果的に機能するために、情報は次のような流れで連携します。

1. 生産計画がERPから生産管理システムへ

- ERPで作成された「月間生産計画」「週間生産計画」

- BOMに基づく部品所要量計画

- 納期・品質・コスト目標

が生産管理システムに渡され、詳細な製造指図に変換されます。

2. 現場実績がリアルタイムで生産管理システムに蓄積

- 製造の進捗状況

- 品質検査結果

- トラブル・設備停止時間

- 作業者の工数

などが生産管理システムに記録されます。

3. 実績がERPに集計されて報告

- 日単位の製造実績

- 製造原価の実績値

- 在庫の入出庫実績

が生産管理システムからERPに連携され、経営層が確認・分析します。

統合の形態による違い

ERPと生産管理システムを統合する方法は、企業のニーズや成熟度に応じて複数のパターンがあります。

パターン1:独立型(個別システムの並行運用)

ERPと生産管理システムが独立して動き、必要な情報をファイル連携やAPIで共有する形態です。

メリット

- 各システムを個別に最適化できる

- 導入時間が短い

- 既存システムとの混在が容易

デメリット

- データの二重入力が発生しやすい

- 情報の鮮度にタイムラグがある

- 統合管理の手間が増える

パターン2:インターフェース統合型

ERPの「マスタ」「計画データ」と生産管理システムの「実績データ」を、定期的に同期する形態です。

メリット

- 計画と実績の連動が明確

- 各システムの独立性を保つ

- 導入コストが比較的低い

デメリット

- リアルタイム性が限定的(通常1日1回同期)

- データ統合の複雑さが増すと管理負荷が高い

パターン3:統合プラットフォーム型

ERPと生産管理の機能を同一プラットフォーム上で実装する形態です。代表例はSAPのMESモジュールなどです。

メリット

- データの一元化

- リアルタイムな連携

- 統合レポーティング

デメリット

- 導入規模が大きく、期間が長い

- 柔軟な機能追加が制限される

- ベンダーロックインのリスク

パターン4:クラウド連携型

クラウドのERP+クラウドの生産管理システムを、APIで柔軟に連携する形態です。

メリット

- スケーラビリティが高い

- 最新機能のアップデートが容易

- 拡張性が高い

デメリット

- データセキュリティの管理が重要

- 連携設定の複雑さ

- 通信インフラへの依存

統合時の実装ポイント

ERPと生産管理システムを統合する際に押さえておきたい主なポイントは次の通りです。

-

マスタデータの一元化

製品・部品・工程などのマスタは両システムで共通に使い、二重管理を避ける -

リアルタイム性とコストのバランス

完全なリアルタイム統合を目指さず、「どの情報をどのタイミングで共有するか」を明確にする -

エラーハンドリング

データ連携に失敗した際の対応ルールを事前に定め、手動で補正する手段を用意 -

段階的な導入

まずは主要な情報フロー(計画→実行→実績報告)から始め、細かい機能は後付けする

ERPと生産管理システムの導入・運用パターン

製造企業の規模や成熟度により、ERPと生産管理システムの導入形態や役割分担は異なります。具体的なパターンを整理してみます。

大規模製造企業の場合

多品種・多量生産で、複数工場を持つ企業向けです。

- ERP: グループ全体の統一基盤。全社の需給計画・購買・会計を管理

- 生産管理システム: 各工場ごとに導入。リアルタイムな現場管理と継続的改善

統合形態:統合プラットフォーム型またはクラウド連携型

中堅製造企業の場合

単一~複数工場で、受注型生産が多い企業向けです。

- ERP: 経営管理・原価管理を重視

- 生産管理システム: プロジェクト型生産での進捗管理と品質管理を重視

統合形態:インターフェース統合型またはクラウド連携型

小規模製造企業の場合

単一工場、限定された製品種、Excel活用が多い企業向けです。

- ERP: 小規模ERPを導入し、基本的な生産計画機能を活用

- 生産管理システム: 簡易的なシステムで進捗・品質管理

統合形態:独立型(ファイル連携)

▼ERPの導入については下記で詳しく解説しています▼

ERP導入の教科書|メリットや導入プロセス、よくある失敗と対策を解説 | AI総合研究所

ERP導入の目的やメリット・デメリット、導入プロセス、よくある失敗パターンと成功のポイント、検討時に使えるチェックリストを分かりやすく解説します。

https://www.ai-souken.com/sap-erp/how-to-introduce-erp

ERPと生産管理システムに関してよくある質問

Q1. ERPの生産管理機能だけでは不十分ですか?

事業内容や製造プロセスによります。受注~出荷の期間が短く、品種が少なく、品質問題も少ないのであれば、ERPの生産管理機能だけで対応できることもあります。

ただし、多品種生産、複雑な工程、納期の厳しさ、品質管理の重要性が高い場合は、生産管理システムを併用することで、現場の効率と品質が大きく向上します。

Q2. 小規模工場でも生産管理システムは必要ですか?

必ずしも高額なシステムが必要とは限りません。工場の規模・課題に応じて、簡易的なシステムやExcel活用の範囲で対応できるケースもあります。

ただし、品質管理や納期管理が重要になってきたら、システム化を検討する価値があります。

Q3. ERPから生産管理システムへの移行は難しいですか?

既にERPを導入している企業であれば、ERPの各種マスタを流用でき、比較的スムーズに生産管理システムを追加導入できるケースが多いです。

ポイントは、「ERPの生産計画機能と生産管理システムの詳細実行機能を明確に分け、役割分担を決めること」です。

Q4. 生産管理システムでもERPの機能は代替できますか?

生産管理システムは、あくまで「現場の実行管理」に特化しており、経営管理や会計連携などERP全体の機能を代替することはできません。

生産管理システムは「ERP+α」と考えるのが正しい位置づけです。

Q5. クラウドのERPと生産管理システムを組み合わせる場合、注意点は何ですか?

通信インフラの安定性、データセキュリティ、連携APIの仕様確認が重要です。

特にリアルタイム性が求められる生産管理では、通信遅延やシステム障害時の対応ルールを事前に決めておくことが大切です。

まとめ:自社は「ERPだけ」か「ERP+生産管理」か

ここまで見てきたように、ERPと生産管理システムはどちらが優れている/劣っているという関係ではなく、役割と守備範囲が違う仕組みです。

-

ERP

→ 全社の経営資源を統合し、経営最適を目指す「経営基盤」 -

生産管理システム

→ 製造現場の実行を最適化し、品質・納期を達成する「現場基盤」

自社にとってどちらの組み合わせが適しているかを判断するうえで、まず整理したいのは次の3つです。

- 製造プロセスの複雑さ(品種数・工程数・納期の厳しさ)

- 品質管理の重要性(不良率目標、顧客要求の厳しさ)

- 現在のシステム化レベル(Excel依存度、既存システムの運用課題)

もし今の課題が、

- 「月次の生産計画と実績の管理ができていれば十分」

- 「品質問題は少なく、納期遵守率も高い」

- 「現場はまだExcel活用で回っている」

というところにとどまっているのであれば、小規模なERPやクラウドシステムを軸にしたアプローチが現実的です。一方で、

- 現場の日々の進捗管理が課題になっている

- 品質問題やトラブル対応に手間がかかっている

- 納期リスクをもっと早期に検知したい

- 現場のデータを活用した改善を進めたい

といった状況にあるなら、ERP+生産管理システムの組み合わせを検討する価値があるということになります。

重要なのは、「今どちらが優れているか」ということではなく、

- 短期(6ヶ月~1年)に解くべき課題

- 中期(1~3年)で目指したい製造現場の姿

の両方を踏まえて、

- 現状はERPだけでまずは経営管理の基盤を整えるのか

- ERPと生産管理システムを組み合わせて、現場効率と品質向上を並行して進めるのか

といった「現実的な一歩目」を決めることです。