この記事のポイント

ERPとPLMの基本的な役割の違いと位置づけを明確化

経営管理視点とエンジニアリング視点で求める情報の違いを解説

両システムの統合形態とそれぞれのメリット・デメリットを比較

製造企業での実装失敗パターンと成功のポイントを紹介

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

製造企業における「ERP」と「PLM」は、どちらも重要なシステムですが、その役割と目的は大きく異なります。ERPは「何をいくつ、いつまでに作るか」という経営・事業管理の視点で企業全体を最適化するシステムである一方、PLMは「どのように設計・開発・製造するか」という製品・技術管理の視点で製品ライフサイクル全体を管理するシステムです。本記事では、ERPとPLMの関係性、各々が提供する機能の違い、そして両者を最適に組み合わせるための統合戦略について、詳しく解説していきます。

目次

ERPとPLMの基本的な役割と位置づけ

「ERPとPLMの違い」を整理するうえで、最初に理解しておきたいのはどちらがどのビジネスプロセスを担当するかです。

両者は競合する概念ではなく、見ている時間軸と情報の種類が異なるだけで、実際の製造企業では相互に補完する関係にあります。

ERPの役割:経営資源の統合管理と経営最適化

ERP(Enterprise Resource Planning)は、企業全体の経営資源を統合管理し、経営判断を支援する仕組みです。

製造業の場合でも、その守備範囲は以下のように広がります。

- 販売管理(受注~出荷~請求)

- 購買・調達(発注~仕入~支払)

- 在庫管理(原材料~仕掛品~製品在庫)

- 生産計画・管理(生産計画の立案、製造指図)

- 人事・給与

- 財務・会計

ERPの目的は、経営層が経営判断に必要な「経営全体の見える化」を実現することです。

「この月の売上見込みはいくらか」「原材料コストの推移はどうか」「各事業部の採算性はどうか」といった、経営レベルの意思決定を支える情報を提供します。

▼ERP徹底解説記事はこちら▼

ERPとは?仕組み・機能・導入メリットから提供形態・最新トレンドまでわかりやすく解説 | AI総合研究所

ERPとは、企業の業務とデータを一元管理する統合基幹システムです。定義や仕組み、導入メリット・デメリット、提供形態の違い、周辺システムとの役割分担、最新トレンドまでわかりやすく解説します。

https://www.ai-souken.com/sap-erp/erp-overview

PLMの役割:製品開発ライフサイクルの統合管理

一方、PLM(Product Lifecycle Management:製品ライフサイクル管理)は、製品の企画段階から廃止まで、製品の「一生」に関わる全ての情報を統合管理するシステムです。

PLMの主な守備範囲は次の通りです。

- 製品企画・要件定義(市場ニーズの整理、製品仕様の定義)

- 設計・開発(CAD図面、設計書、部品表の作成と管理)

- 設計変更管理(バージョン管理、変更履歴、影響分析)

- BOM(部品表)管理(製品構成、多段構成の管理)

- プロトタイピング・試作管理

- 製造技術情報の管理(工程情報、治工具、製造方法)

- 品質・規制対応情報の管理

- 製品データの整理と有効期限管理

- 製品終了時の情報保存

PLMの目的は、製品開発の効率化と製品品質の向上を実現することです。

「この製品の現在の設計バージョンはいくつか」「過去にどのような設計変更があったか」「この部品は他の製品でも使われているか」といった、製品開発・製造技術に関わる意思決定を支える情報を提供します。

両者の関係性:時間軸と情報の種類の違い

整理すると、ERPとPLMの関係は次のようにイメージできます。

| 観点 | ERP | PLM |

|---|---|---|

| 見ている時間軸 | 「今」から「将来」にかけての経営管理(日次~年単位) | 「過去」から「現在」、「未来」への製品進化 |

| 対象範囲 | 販売・購買・在庫・人事・会計など全社業務 | 製品企画から廃止まで、設計・開発・製造技術 |

| データの主な内容 | 経営指標、売上、原価、在庫、人員 | 設計図面、BOM、部品情報、技術仕様 |

| 見ている粒度 | 製品・部門・組織の経営単位 | 製品・部品・工程の技術単位 |

| 位置づけの関係 | 企業全体を統括する「経営基盤」 | 製品競争力を支える「技術基盤」 |

つまり、

- ERP = 「経営層が経営判断をするための俯瞰的なプラットフォーム」

- PLM = 「製品開発・設計部門が製品開発を効率的に進め、品質を確保するための技術プラットフォーム」

という違いがあります。

ERPとPLMの統合がもたらす価値

この二つを理解したうえで重要なのが、ERPとPLMが統合または連携することで初めて実現する価値です。

- ERPの「経営視点」と PLMの「製品技術視点」が結びつくことで、「製品開発から販売まで」の全プロセスが見える化される

- 設計変更がコスト・納期・品質に与える影響を、即座に経営判断に反映できる

- 製品カテゴリー別の採算性と、その背後にある技術的な競争力が同時に把握できる

これにより、「儲かる製品を効率的に開発・製造する」という製造企業の根本的な課題が解決されるのです。

次のセクションでは、「ERPとPLMの違い」を、見ている視点・管理する情報・システム機能といった観点から、より詳しく比較していきます。

ERPとPLMの違いを一覧比較

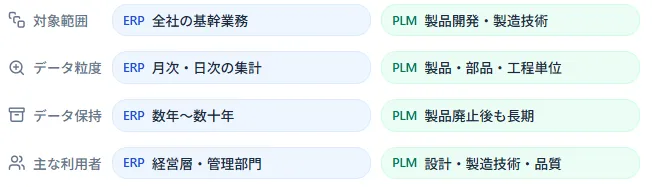

ここでは、ERPとPLMの違いを「対象範囲」「データ粒度」「保持期間」「ユーザー」「システム統合」といった観点で整理します。

主な違いの一覧表

| 観点 | ERP | PLM |

|---|---|---|

| 主な目的 | 企業全体の経営資源を統合し、経営最適化を実現 | 製品ライフサイクル全体を管理し、開発効率・品質向上を実現 |

| カバーする対象 | 販売、購買、在庫、生産、人事、会計など全社 | 製品企画、設計開発、製造技術、品質、規制対応 |

| データの主な種類 | 経営指標、受注・出荷数量、原価、売上、在庫金額 | CAD図面、BOM、部品情報、設計変更履歴 |

| データの粒度 | 月次・日次の集計データが中心 | 製品・部品・工程単位の詳細技術データ |

| リアルタイム性 | 比較的リアルタイムに近いが集計遅延あり | 設計変更時にリアルタイム更新される |

| 利用者層 | 経営層・営業・経理・部門長など全社 | 設計者・製造技術者・製造部門・品質管理 |

| データ保持期間 | 数年~数十年の長期保存 | 製品廃止後も長期保存(規制対応・保証対応のため) |

| 導入コスト・期間 | 中~大規模。導入期間は数カ月~数年 | 中規模。導入期間は数カ月~1年程度 |

| システム統合 | 他システムとの統合は標準化されている | PLMとCAD・ERP・MESの連携が成功のカギ |

「対象範囲」の違い:経営全社と製品開発・製造技術

ERPは、企業全体の業務をまたがる統合を目指すため、販売・購買・在庫・生産・人事・会計など複数の機能モジュールで構成されています。

その中で「生産計画」や「在庫管理」を扱いますが、これらはあくまで「経営の視点で、月単位・週単位でどのくらい何を作るべきか」を決めるレベルです。

一方PLMは、製品開発から製造までの技術領域に特化しており、以下のような機能に重点を置いています。

- CAD図面の管理(バージョン、承認フロー)

- BOM(部品表)の多段管理と変更管理

- 部品・材料の仕様情報の一元化

- 製造工程情報(工順、治工具、作業指示)

- 設計仕様と製造仕様のギャップ管理

つまり、ERPは「何を」「いつ」「どれだけ」作るかを決める経営の道具であり、PLMはその決定に基づいて「実際にどうやって」「高い品質で」作るかを決める技術の道具なのです。

「データの粒度」の違い:経営指標と技術詳細情報

ERPに蓄積されるデータは、基本的に業務プロセスの結果を集計したものです。

- 月の売上は「¥1,000万円」

- その月の原材料コストは「¥200万円」

- 製品Aの月間生産数は「5,000個」

といった形です。

このため、「なぜそうなったのか」という背景は、別途PLMや詳細な製造記録を参照する必要があります。

PLMに蓄積されるデータは、製品開発と製造に関わる詳細な技術情報です。

- 製品Aの現行設計バージョンは「Rev 3.2」

- 2023年4月に「接続部の強度改善」という設計変更が実施された

- この変更は「部品番号P-001」の厚さを2mmから2.5mmに変更するもの

- この変更に伴い、生産工程「プレス加工」の型を新たに作成する必要があった

といった粒度のデータが記録されます。

ERPはこうしたPLMの詳細データを前提に、企業全体の経営を効率的に回すためのデータに加工・集計していくのです。

「保持期間」の違い:経営判断の期間と製品責任の期間

ERPは、通常数年~数十年のデータを保持します。

経営層が過去のトレンドを参考にして戦略判断をするため、ある程度の歴史が必要だからです。

PLMは、製品廃止後も長期間(場合によって永遠に)データを保持する傾向があります。

なぜなら、

- 製品の保証期間中にトラブルが起きた場合、「その製品がいつ、どのバージョンで作られたのか」を追跡する必要がある

- 規制対応(例えば「10年間は製造記録を保存せよ」という法規制)への対応が必要

- 製品リコール時に「どのロットが該当するのか」を追跡する必要がある

といった理由があるからです。

「ユーザー層」の違い:経営層と技術者

ERPは、経営層・営業・経理・部門長など、企業全体の複数の部門を対象に設計されています。

各々が必要な情報を、自分の役割に応じた画面やレポートで見ることができます。

PLMは、設計者・製造技術者・品質管理者・製造現場など、製品開発・製造に関わる技術系スタッフを主な対象としています。

PLMが果たす役割と、ERPだけでは足りない部分

ここからは、「ERPがあれば、PLMは本当に必要か」「PLMは何を解決するのか」を整理していきます。

ERPの製造関連機能でできること

実はERPにも、製品や生産に関わる機能があります。代表的なものは次の通りです。

- BOM(部品表)の基本情報の管理

- 生産計画の立案(需要予測に基づいた月間・週間計画)

- 製造指図の発行(どの製品をいつまでに何個作るか)

- 原材料の所要量計算と購買手配

- 製造原価の計算(標準原価と実績原価の管理)

このレベルの管理であれば、ERPの機能だけで対応できるケースもあります。

▼製造業におけるERPの詳細解説記事はこちら▼

製造業でERPはなぜ必要か|生産・在庫・原価をつなぐ基幹システムの役割と導入ポイント | AI総合研究所

製造業向けERPの基本から、製造形態別の押さえるべきポイント、クラウド/オンプレの選び方、導入失敗パターンと対策までを整理し、自社にフィットするERP検討の視点を解説します。

https://www.ai-souken.com/sap-erp/why-manufacturing-erp

PLMがカバーする領域:「開発効率」と「品質・リスク管理」

しかし、ERPの製造関連機能は基本的に「経営の視点で、経営判断に必要な粒度」での機能です。

それに対してPLMは、その基盤となる製品開発から製造まで、全ての技術情報を一元化し、開発効率と品質を最大化することを目的としています。

1. 設計変更の影響分析と製造への波及

ERPでは、BOMの最新版は管理されていても、

「この設計変更により、製造工程のどこが影響を受けるのか」「他の製品に波及する可能性はないのか」といった詳細な影響分析は難しい場合があります。

PLMであれば、

- 部品P-001の厚さが2mm→2.5mmに変更された場合、プレス工程に新しい型が必要になるか、既存の型で対応可能か

- この部品はどの製品で使われているのか、その製品も同じ変更の対象か

- 変更による納期への影響は何日か

といった影響分析が自動化され、組織全体に波及する変更リスクを事前に把握できます。

2. 製造技術の最適化と工程管理

ERPでは、「月間の不良率は3%」という集計値は出ますが、

「どの工程で何が原因で不良が多く発生しているのか」「ライン毎に品質に差があるか」といった詳細な質的分析は難しい場合があります。

PLMであれば、各工程での不良パターンを記録し、

- ラインA:プレス工程での寸法不良が月間50件(原因:金型磨耗)

- ラインB:組立工程での部品破損が月間20件(原因:取り扱い手順)

という形で、製造技術改善の施策を立てるための根拠となるデータが得られます。

3. 規制・基準への対応と製品トレーサビリティ

医療機器、自動車部品、食品機械など、規制が厳しい業界では、製品の歴史を完全に追跡可能にする必要があります。

ERPだけでは「この製品は2023年10月に製造された」という程度の管理ですが、

PLMであれば、

- この製品に使われている全ての部品と、それぞれの製造ロット

- 適用された全ての設計バージョン

- 実施された全ての品質検査結果

- 対応した全ての規制要件

といった詳細の追跡が可能になります。

4. 製品開発の時間短縮とコスト削減

新製品開発では、「過去に似たような製品を開発したことがあるか」「その時の設計・製造技術は流用できるか」といった情報が、開発効率を大きく左右します。

PLMであれば、

- 「ねじサイズM8の接合部」という条件で過去の設計を検索すると、10件の設計事例が表示される

- その中から「最も軽量」「最も耐久性が高い」といった設計を参考にできる

- 過去の設計から部品リストを流用することで、調達リード時間を短縮

といった形で、開発時間・開発コストの削減が実現します。

ERPとPLMがない場合の課題

PLMのない状態でERPとCADだけで運用しようとすると、次のような課題が生まれがちです。

課題1:設計変更が製造に伝わらず、ミスが発生する

設計者がCADで設計を変更しても、その情報が製造部門に正しく伝わらないため、

「新しい図面は承認されたのに、製造は古い図面で進めてしまった」という事態が起きやすいです。

課題2:部品の流用機会を見落とし、開発が長期化する

新製品開発の際に、既存製品で使われている部品を知らないため、「実は既存部品で対応できたのに、新しく設計・調達してしまった」という無駄が発生します。

課題3:製品品質の課題の原因追跡が難しい

顧客からクレームが来ても、「その製品がどのバージョンで作られたのか」「どの工程で、何が原因で不良が出たのか」を追跡するのに時間がかかります。

課題4:規制対応の記録が不完全になる

医療機器メーカーなどでは、「製品の全製造履歴を記録せよ」という規制要件があります。

PLMがないと、この記録が紙やメールで分散してしまい、監査時に対応できないリスクがあります。

つまり、PLMは、

- 設計変更を安全に製造に伝播させる

- 部品・設計の流用で開発効率を高める

- 製品品質とリスクを最小化する

- 規制対応を確実にする

を実現するために、ERPを補完する不可欠なシステムだと言えます。

ERPとPLMの統合:どうつなげるべきか

ここからは、「ERPとPLMをどのように連携させるべきか」という実務的な視点から整理していきます。

情報の流れ:開発から経営判断まで

ERPとPLMが効果的に機能するために、情報は次のような流れで連携します。

1. 製品仕様がPLMからERPへ

- PLMで確定した製品仕様(BOM、製造工程、標準工数)

- ERPの生産計画システムに反映され、「何をいつ何個作るか」の計画に

2. 生産実績がERPからPLMへ

- ERPで記録された製造実績(実績原価、不良率、リードタイム)

- PLMに返され、「設計の妥当性」「工程の効率性」を検証するデータに

3. 設計変更の影響がPLMからERPへ

- PLMで設計変更が行われたとき、その影響分析結果(部品の追加・削除、工程の追加)

- ERPに伝わり、購買計画・生産計画が自動調整される

このように、ERPとPLMが計画→実行→実績→改善という一連のサイクルをきちんと回すためにはデータの双方向連携が重要です。

ERPとPLMの統合レベル:選択肢とポイント

企業によって、ERPとPLMの統合のレベルは異なります。代表的なアプローチは次の通りです。

| 統合レベル | 特徴 | メリット | 課題 |

|---|---|---|---|

| 独立型(ほぼ連携なし) | ERPとPLMが独立して動作 | 導入が簡単、各システムの選択の自由度が高い | 手作業での情報連携が必要、データの一貫性に課題 |

| インタフェース連携型 | 定期的(日次・時間単位)にデータを交換 | ある程度の自動化が実現、導入コストは中程度 | リアルタイム性に限界がある場合もある |

| API連携型 | PLMの変更がリアルタイムにERPに反映 | 最大限の情報鮮度と精度が実現 | 導入コストと複雑性が高い |

| 統一プラットフォーム型 | ERPとPLMが同一ベンダーの製品で統合 | 統合度は最高、長期的なメンテナンスが容易 | ベンダー依存度が高まる可能性 |

企業の現状と課題に応じて選択することが重要です。

- 現在のボトルネックが「設計変更の情報伝達」であれば、インタフェース連携型で多くの課題が解決する可能性があります。

- 一方で、すでにPLMがあり、「リアルタイムの製品仕様変更への対応」を目指すのであれば、API連携型やクラウドベースの統合を検討する価値があります。

PLMを導入すべき企業・ケース

PLMが本当に必要なのか、導入によって期待される効果は何か、を整理します。

PLMの導入が強く推奨される企業の特徴

PLMの導入を優先すべきなのは、ざっくり言うと次のような企業です。

- 製品ラインナップが多く、設計変更が頻繁

- 新製品開発サイクルが短く、市場対応スピードが競争力

- 部品の流用機会が多い(コスト削減の余地が大きい)

- 製造工程が複雑で、設計と製造のすり合わせが課題

- 規制対応(医療機器、自動車、航空機など)が重要

- 品質・トレーサビリティが競争の源泉

具体的には、

ケース1:自動車部品メーカーで製品バリエーションが多い場合

自動車部品メーカーでは、顧客の仕様要求に応じたカスタマイズが多く、部品の流用パターンが複雑になります。

PLMの導入により、「この寸法・材質の部品は既に存在するのか」を瞬時に検索でき、新規開発を避けて既存部品を活用できるようになります。

結果として、開発期間とコストが大幅に削減されます。

ケース2:医療機器メーカーで規制対応が厳しい場合

医療機器メーカーでは、「製造から10年間は全ての記録を保存せよ」といった規制があります。

PLMを導入することで、製品の全製造履歴・全設計バージョン・全品質検査結果が自動的に記録・保存されるため、監査対応が格段に楽になります。

ケース3:複数工場で同じ製品を製造する場合

複数工場で同じ製品を製造している場合、工場ごとに異なる製造方法を使っていることがあります。

PLMで製造工程を統一・最適化することで、品質のばらつきを減らし、原価を最小化することができます。

ケース4:エレクトロニクス業界で部品選定が競争力の場合

スマートフォンやウェアラブル機器メーカーでは、「最新・最小・最軽量の部品を素早く設計に組み込む」ことが競争力です。

PLMで部品情報を最新に保つことで、設計段階で最適な部品選定ができ、市場投入時間を短縮できます。

PLMを導入するときに押さえておきたいポイント

PLMを導入する際に注意すべき点も整理しておきます。

1. 設計プロセスの標準化が導入前に必須

PLMの有効性は、設計プロセスがどれだけ標準化されているかに大きく左右されます。

そのため、導入前に「誰が、どのタイミングで、どのような承認フローで設計を確定するか」というプロセス設計が重要です。

無秩序な設計フローをそのままPLMに乗せると、かえって複雑性が増すだけです。

2. CADツールとの統合が成功を左右する

PLMの価値の多くは、CADツールから自動的に図面データを吸い上げ、BOMを自動生成するところから生まれます。

PLM導入時に「CADとの統合をどこまでするか」を決めておくことが重要です。

3. 組織横断的な運用ルールの定義が不可欠

PLMは、設計部門だけでなく、製造・品質・営業が関わるシステムです。

「設計変更時に、どの部門の誰が承認するのか」「製造実績をどのタイミングでPLMに入力するのか」といった、組織全体の運用ルールを事前に定めておくことが定着を左右します。

ERPとPLMの関係の整理:自社に必要なのはどちらか

ここまでを整理すると、以下のようにイメージできます。

現在の課題が「経営管理」中心であれば、ERP優先

次のような状況であれば、まずはERPの導入を優先することで、多くの課題が解決する可能性があります。

- 販売・購買・在庫・会計などが分断されており、全社の数字が見えない

- 製品別・部門別の採算性が不明確

- 経営層が必要な情報をタイムリーに取得できていない

この場合、ERPの導入を軸に、段階的にPLMの導入を検討するアプローチが現実的です。

現在の課題が「製品開発・品質」中心であれば、PLM優先

一方で、次のような状況であれば、PLMの導入を優先する価値があります。

- 設計変更が製造に伝わらず、ミスが頻発している

- 部品の流用機会を見落とし、開発効率が低い

- 製品品質のトラブルが多く、原因追跡に時間がかかる

- 新製品開発のリードタイムが競争上の課題

このケースでは、PLM導入→ ERPとの連携強化という流れで、段階的に全体最適化を進めるアプローチが有効です。

理想は「ERP+PLM」の統合運用

最終的には、ERPで経営全体を管理し、PLMで製品開発・製造技術を管理するという形が、製造企業においては最も理想的です。

- ERPがなければ、経営層の意思決定ができない

- PLMがなければ、製品の競争力を最大化できない

つまり、両者は相互補完的な関係にあり、企業の成熟度に応じて段階的に整備していく必要があります。

ERPとPLMに関してよくある質問

Q1. PLMは大企業のためのシステムか?中小企業には必要ないのか?

必ずしも大企業専用ではありません。

部品流用機会が多い、設計変更が頻繁、規制対応が必要といった特性があれば、規模に関わらずPLMの導入メリットは大きいです。

クラウドベースのPLMであれば、初期投資も抑えられるため、中小企業にも導入の道が開かれています。

Q2. ERPの「BOM管理機能」があれば、PLMは不要では?

ERPのBOM機能と PLMのBOM機能は、見ている視点が異なります。

ERPのBOMは「経営の視点で原価を計算するため」の構成情報、PLMのBOMは「製造技術の最適化・設計変更管理のため」の詳細情報です。

経営と技術の両面を見るには、両者が必要です。

Q3. PLM を導入したら、CADツールを変える必要があるか?

必ずしも必要ありません。

多くのPLMは、複数のCADツール(AutoCAD、CATIA、SolidWorks など)からデータを吸い上げるAPIを備えています。

既存のCADツールを続けながら、PLMを導入することは十分可能です。

Q4. ERPとPLMは別ベンダーで購入してもいいか?

可能です。ただし、データ連携のインタフェース設計が重要になります。

API経由での自動連携を実現するために、両ベンダーとIT部門の調整が必要です。

まとめ:ERPとPLMの統合で、製造企業は「経営」と「技術」の両輪を回せる

ここまで見てきたように、ERPとPLMは役割が異なるシステムであり、相互補完的な関係にあります。

-

ERP

→ 企業全体の経営資源を統合し、経営判断を支援するプラットフォーム -

PLM

→ 製品ライフサイクル全体を管理し、製品競争力を最大化するための技術プラットフォーム

現在の製造企業は、次のような段階にあると考えられます。

段階1:ERP導入による「経営の見える化」

→ 多くの企業がこのフェーズを経験している

段階2:PLM導入による「製品開発・技術の見える化」

→ 大企業では進んでいるが、中堅企業ではまだこれからのケースも多い

段階3:ERP+PLMの統合による「経営」と「技術」の統合

→ これからの競争力の源泉となる重要なテーマ

特にこれからの製造企業には、

- 急速に変わる市場に即応できる製品開発体制

- 高度な品質・効率をデータドリブンで実現する能力

- 経営判断と技術判断が一致した意思決定体制

が求められます。これらはすべて、ERPとPLMが統合的に機能することによって初めて実現するものです。

現状を踏まえ、

- 現在のボトルネックは何か

- 短期的には何を優先すべきか

- 3年~5年のロードマップはどう描くか

を整理することが、「ERPとPLMの関係」を正しく理解し、自社にとって最適なシステム構成を構築するための最も実務的な第一歩になります。