この記事のポイント

製造業向けERPの役割と一般ERPとの違いを整理

製造形態別にERPで重視すべきポイントを整理

よくあるERP導入失敗パターンと対策を具体的に紹介

自社にフィットするERP検討のステップを提示

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

製造業向けERPは、「生産管理システムの高機能版」ではなく、生産・在庫・購買・原価・品質・会計を一つの基盤でつなぐ経営インフラです。本記事では、製造業ならではの課題や製造形態別の押さえるべきポイント、クラウド/オンプレの選び方、よくある導入失敗パターンと対策までを整理し、自社にフィットするERPを検討するための視点を分かりやすく解説します。

目次

個別受注(ETO):プロジェクト型ERPとしての使い方がカギ

3. データ移行・マスタ設計を軽視して、稼働直後から数字が信用できない

5. スコープとスケジュールを詰め込み過ぎて、全てが中途半端になる

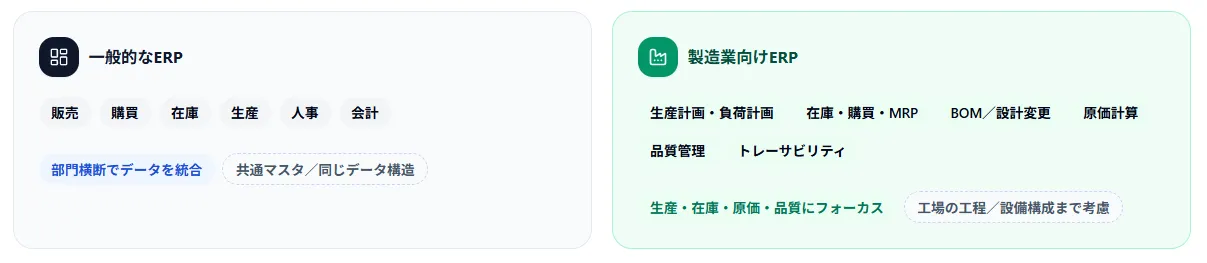

製造業向けERPとは?一般的なERPとの違い

まず押さえておきたいのは、製造業向けERPが「一般的なERPと別物の特別なソフト」というより、

製造業の業務に最適化されたERPの形態だということです。

ERPの基本:基幹業務を統合する“共通の土台”

ERP(Enterprise Resource Planning)は、本来は業種を問わず使われる概念で、

- 販売・購買・在庫・生産・人事・会計といった基幹業務を

- 1つのシステム上でつなぎ、同じマスタ・同じデータ構造で管理する

ことを目的にした仕組みです。

ポイントは、部門ごとにバラバラだった業務システムを統合し、「一つの数字」を全社で共有できるようにするという発想にあります。

ERPについては、以下の記事で基本概念や仕組み、メリットなどを詳しく解説しています。

▼ERP徹底解説記事▼

ERPとは?仕組み・機能・導入メリットから提供形態・最新トレンドまでわかりやすく解説 | AI総合研究所

ERPとは、企業の業務とデータを一元管理する統合基幹システムです。定義や仕組み、導入メリット・デメリット、提供形態の違い、周辺システムとの役割分担、最新トレンドまでわかりやすく解説します。

https://www.ai-souken.com/sap-erp/erp-overview

製造業向けERPの特徴:生産・在庫・原価・品質にフォーカス

製造業向けERPは、このERPの考え方をベースにしながら、

- 生産計画・負荷計画

- 在庫・購買・資材所要量計画(MRP)

- BOM(部品表)・設計変更

- 原価計算(製品別・ライン別・案件別 など)

- 品質管理・トレーサビリティ

といった、製造業特有の業務をカバーするモジュールや機能を強化したものです。

同じ「販売管理」でも、

- 見込生産なのか、受注生産なのか、個別受注なのか

- どのタイミングで生産指示を出し、在庫を引き当てるのか

といった前提が変わるため、製造業向けERPでは、

- 生産管理と販売・在庫・原価・会計が一連の流れとして設計されている

- 工場の工程・設備・ライン構成まで考慮したマスタ構造になっている

といった点が大きな特徴です。

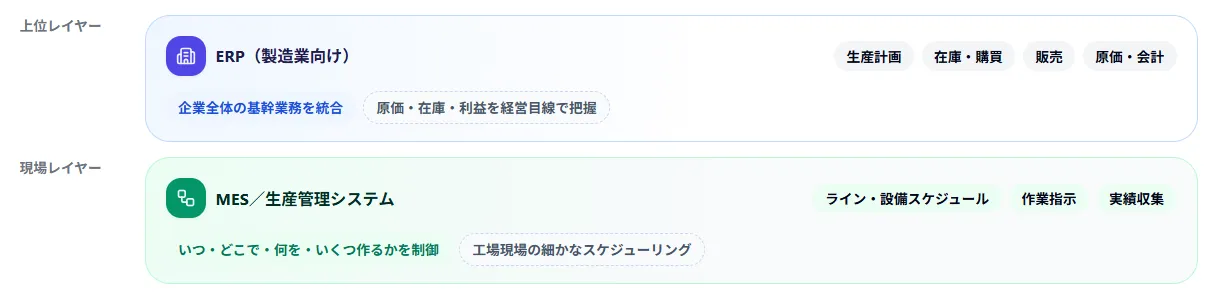

MES・生産管理システムとの違いと役割分担

よく混同されるのが、MES(Manufacturing Execution System)や生産管理システムとの違いです。

-

MES/生産管理システム

→ 工場現場の「いつ・どのラインで・どの商品を・どれくらい作るか」を日次・現場レベルで制御するシステム -

ERP(製造業向け)

→ 生産計画・在庫・購買・販売・会計・原価などを含む、

企業全体の基幹業務を統合するシステム

イメージとしては、

- 生産現場に近い細かなスケジューリングや実績収集はMESが得意

- その結果を在庫や原価、会計、販売とつなげる“上位レイヤー”をERPが担う

という役割分担になります。

最近は、ERPが一定レベルの生産管理機能を持ち、MESとERPの境界が製品によって異なるケースも増えています。

そのため、自社の工場で“どこまでをERPでやり、どこからをMESに任せるのか”を設計することが重要です。

ERPとMESや生産管理システムの違いについて、別記事で詳しく解説していますのでこちらも併せてご覧ください。

▼ERPとMESの違い▼

ERPとMESの違いとは|機能範囲・連携から製造業の基幹システム構成を解説 | AI総合研究所

ERPとMESの違いを整理し、両者がカバーする範囲・役割・データの粒度から、製造業における最適なシステム構成と導入のポイントを解説します。

https://www.ai-souken.com/sap-erp/differences-between-erp-and-mes

▼ERPと生産管理システムの関係▼

ERPと生産管理システムの関係とは|計画と実行の統合から最適な組み合わせを解説 | AI総合研究所

本記事ではERP(統合基幹業務システム)と生産管理システムの基本的な役割の違いから、両者の統合ポイント、実装時の注意点まで、製造企業の経営層・製造部門・実装責任者に向けてわかりやすく解説します。

https://www.ai-souken.com/sap-erp/differences-between-erp-and-production-management-systems

製造業向けERPを一言でまとめると

ここまでを一言でまとめると、製造業向けERPは、「生産・在庫・購買・販売・原価・品質など、工場と本社の情報を一つの基盤でつなぎ、製造業の“儲け方”を見える化するためのERP」だと言えます。

この「製造業ならではのERP像」を押さえたうえで、次のセクションでは、なぜ今、多くの製造業がERPを検討するようになっているのかを、環境変化と現場の課題から整理していきます。

なぜ今、製造業でERPが求められているのか

「ERP 製造業」で検索する多くの人は、すでに生産管理システムや在庫管理、販売管理などを個別に導入しているケースがほとんどです。

それでもあらためてERPを検討する背景には、製造業ならではの環境変化と、現場・管理部門双方の“行き詰まり感”があります。

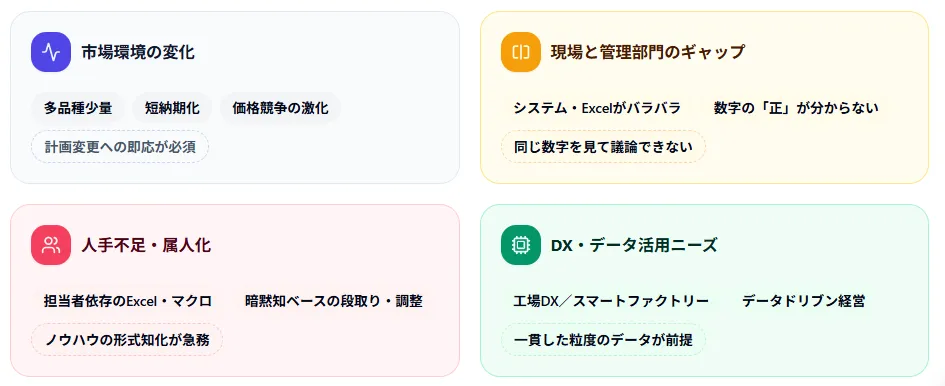

市場環境の変化:多品種少量・短納期・価格競争

ここ数年の製造業では、次のような状況が当たり前になっています。

- 顧客仕様の個別対応やカスタマイズが増え、多品種少量生産が常態化している

- 価格競争が激しく、原価低減やムダ削減への要求が高まっている

- サプライチェーンの混乱や需給変動で、計画通りに生産できないリスクが増えている

この環境下では、「販売・生産・在庫・購買・原価」をバラバラのシステムやExcelで管理していると、計画変更や需要変動に迅速に対応することが難しくなります。

どこで何が起きているのかをタイムリーかつ一貫した数字で把握するには、

部門ごとではなく工場全体・会社全体の情報を一つの基盤で見る仕組みが必要にです。

その役割を担う候補として、ERPが注目されているという構図です。

現場と管理部門のギャップ:データが分断されている

多くの工場では、次のような状態が見られます。

- 生産計画は生産管理システムとExcel

- 在庫は在庫管理システムと棚卸Excel、時には現場のホワイトボード

- 購買・外注は発注システムとメール/FAX

- 販売は販売管理システムと営業の個人管理ファイル

- 原価・損益は、経理部門が会計システムとExcelで集計

それぞれの仕組みはそれなりに動いていても、

- 情報の「正」がどこか分かりにくい

- 計画変更のたびに複数システムとExcelを更新し直す必要がある

- 月次の原価や損益は「締めてみないと分からない」

という状況になりやすく、

現場と本社・経営が「同じ数字」を見て議論できないことがボトルネックになります。

ERPは、生産・在庫・購買・販売・原価・会計といった情報を、

一つのデータモデルとマスタで管理することを前提にしているため、

この「部門ごとのバラバラ感」を解消する手段として期待されています。

人手不足・技能伝承の難しさと属人化への危機感

製造業では、人手不足やベテラン社員の退職により、

「この人がいないと回らない業務」が増えていることも大きな背景です。

- 特定の担当者しか理解していないExcelマクロや集計ロジック

- 現場リーダーだけが把握している段取りや設備の癖

- 暗黙のルールに基づいた在庫や納期調整

こうした属人化が進むと、組織としての再現性が下がり、

品質や納期が「人に依存した不安定なもの」になってしまいます。

ERP導入の議論では、

- マスタ(品目・工程・取引先など)やコード体系の整理

- 生産・購買・在庫・原価のルールをシステム上に明文化する

- 作業手順や承認フローをワークフローとして定義する

といった取り組みを通じて、現場と本社のノウハウを“見える形”にすることが求められます。

これは単なるシステム更新ではなく、「属人化からの脱却」という経営課題への対応でもあります。

DXやデータ活用の前提としてのERP

「工場DX」「スマートファクトリー」「データドリブン経営」といったキーワードが広がるなかで、IoTやAI活用に関心を持つ製造業も増えています。

ただし、データ活用や高度な分析を行う前提として、

「生産・在庫・品質・原価などのデータが一貫した定義と粒度で、タイムリーに取得できていること」 が欠かせません。

バラバラのシステムやExcelに散らばったデータを寄せ集めている状態では、高度な分析基盤やAIを導入しても、現場の感覚と数字が噛み合わず、「使えるデータ」になりにくいのが実情です。

その意味で、ERPは

- 工場と本社の基幹情報を統合する

- データ定義やマスタ構造を整理する

という役割を担う、DXの第一段階のインフラとして位置づけられています。

次のセクションでは、この前提を踏まえて「製造業向けERPに具体的にどんな機能が求められるのか」を整理していきます。

製造業向けERPに求められる主な機能

製造業向けERPは「何でもできる魔法の箱」ではなく、生産・在庫・購買・原価・品質といった現場の業務を、会計や経営管理まで一気通貫でつなぐための仕組みです。

ここでは、製造業向けERPに求められる代表的な機能を整理し、それぞれがどんな課題の解決に役立つのかを簡潔に押さえていきます。

主な機能の全体像

まずは、代表的な機能と役割を一覧で整理します。

| 機能領域 | 主な役割・ポイント |

|---|---|

| 生産計画・負荷計画 | 需要に合わせた生産数量・タイミング・負荷の調整 |

| 在庫・購買・MRP | 必要なタイミングで必要量だけ資材を手配する |

| BOM/設計変更管理 | 図面・部品構成・変更履歴を一元管理 |

| 原価管理 | 製品別・案件別・ライン別の原価と採算を把握 |

| 品質管理・トレース | 不具合の原因追跡と品質情報の一元管理 |

| 設備保全・保守部品 | 設備稼働率の維持と故障リスクの低減 |

| 販売・在庫・会計連動 | 受注から売上・原価・在庫までの自動連動 |

以下で順番に見ていきます。

生産計画・負荷計画

製造業向けERPで最も重要な領域の一つが、生産計画と負荷計画です。

ここが弱いと、需要変動に追従できず、過剰在庫や欠品、残業・休日出勤の増加につながります。

- 販売計画や受注情報から、いつ・どの商品を・どれだけ作るかを計画する

- 工場のライン・設備・人員の能力を加味して、負荷を平準化する

- 計画変更時に、資材手配や工程負荷への影響をすぐに把握する

これらを生産管理システムだけで完結させるのではなく、販売・在庫・原価・会計とつなげて管理できることが、製造業向けERPならではの強みです。

在庫・購買管理とMRP(資材所要量計画)

在庫は、現場にとっては「無いと困るもの」であり、経営にとっては「できるだけ減らしたい資産」です。

ERPでは、次のような観点で在庫と購買を一体管理します。

- 生産計画と連動した資材所要量計画(MRP)の実行

- 発注・入荷・検収・支払までの流れの一元管理

- 安全在庫やリードタイムを加味した補充ロジックの設計

- 不要在庫や滞留在庫の可視化

単純な「在庫管理ソフト」との違いは、受注・生産計画・購買・会計とつながっているため、資材手配の判断がそのまま原価やキャッシュフローにどう効くかを、同じデータ上で追える点にあります。

BOM(部品表)/設計変更管理

製造業では、図面や仕様変更が日常的に発生します。

BOM管理が甘いと、次のような問題が起こりやすくなります。

- どのロットがどの部品構成で作られたか分からない

- 設計変更が現場に正しく伝わらず、旧仕様で生産してしまう

- 原価計算の前提となる構成情報が不正確になる

製造業向けERPでは、

- 製品ごとのBOM構造(親子関係・多段BOM)の管理

- 設計変更のバージョンや有効開始日・適用範囲の管理

- BOM情報と生産計画・原価計算・在庫管理の連携

といった仕組みを通じて、図面や部品構成の変更を業務全体に正しく反映できるようにします。

原価管理(製品別・ライン別・案件別)

製造業の経営管理において、原価の見える化は避けて通れません。

製造業向けERPでは、単なる「勘定科目単位の原価」ではなく、次のような粒度での把握を狙います。

- 製品別・型式別の原価

- ライン別・工場別の原価

- プロジェクト別・案件別の採算

そのために、

- 材料費・加工費・間接費などの配賦ルールの定義

- 工数や設備稼働時間の収集と原価への反映

- 標準原価と実際原価の差異分析

といった機能が組み込まれます。

これにより、「どの製品・どのライン・どの案件が利益を生んでいるのか」を、会計システムだけでは見えない粒度で捉えられるようになります。

品質管理・トレーサビリティ

不具合やクレーム対応で「どのロット・どの部品・どの工程に原因がありそうか」を追跡できるかどうかは、製造業にとって大きなリスク管理ポイントです。

製造業向けERPでは、

- ロット・シリアル番号単位での生産実績・出荷実績の記録

- 品質検査結果や不適合情報の記録・分析

- 使用部品や工程履歴との紐付け

などを通じて、トレーサビリティの確保を支援します。

単体の品質管理システムではなく、ERPと一体で管理することで、品質問題が在庫・原価・顧客対応にどう影響するかも含めて把握しやすくなります。

設備保全・保守部品管理

設備トラブルによるライン停止は、生産計画や納期に直結します。

製造業向けERPでは、設備保全や保守部品の管理機能を持つ製品も多く、例えば次のようなことを狙います。

- 設備ごとの保全履歴・点検予定の管理

- 故障傾向の分析と予防保全の計画

- 保守部品の在庫・発注管理

これにより、設備の稼働率維持や故障リスク低減とともに、保守コストの見える化にもつなげることができます。

販売・在庫・会計との一気通貫連動

最後に、製造業向けERPの本質的な価値は、これらの機能がバラバラに存在するのではなく、販売・在庫・生産・原価・会計が一つのデータモデルでつながっている点にあります。

- 受注が生産計画と在庫引当につながる

- 生産実績が在庫と原価に反映される

- 出荷・請求・入金が売上と債権管理、会計仕訳に連動する

こうした流れがシステム上で標準化されることで、現場の判断と経営数値のギャップを減らし、「工場の状況」と「損益・原価」を同じ前提で語れるようになります。

次のセクションでは、これらの機能が実際にどのようなメリットをもたらすのかを、在庫・リードタイム・原価・現場と経営のコミュニケーションといった観点から整理していきます。

製造業でERPを導入するメリット

ここまでの前提を踏まえると、製造業でERPを導入するメリットは「機能が増えること」ではなく「工場と本社の情報が一本化され、経営と現場が同じ数字で意思決定できること」にあります。

ここでは特に問い合わせや相談で話題に上がりやすいポイントに絞って整理します。

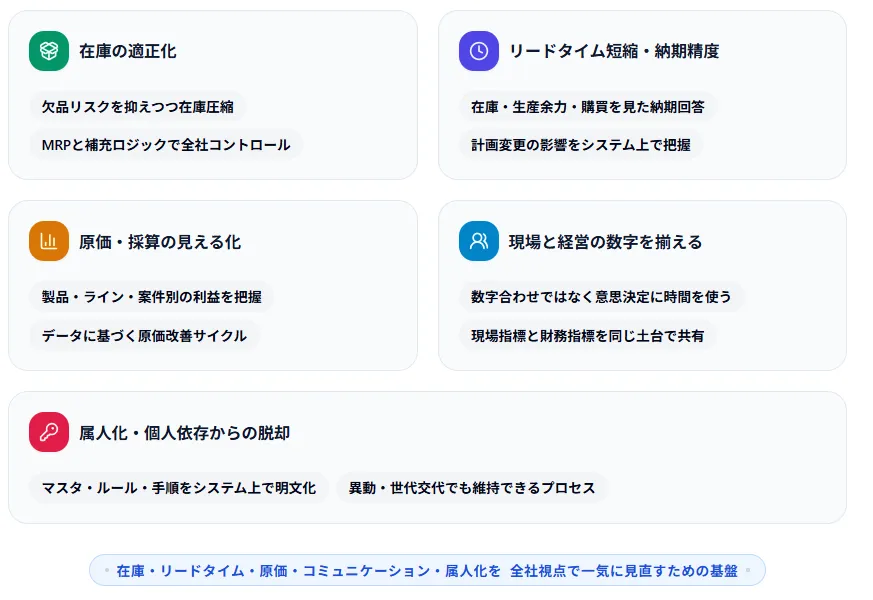

在庫の適正化と欠品・過剰在庫の削減

製造業の現場でよく聞かれる悩みが「欠品は怖いので多めに持つ結果、在庫が積み上がる」という状況です。

生産計画・受注・購買・在庫がバラバラのシステムやExcelで管理されていると、どうしても「安全側」に振れがちになります。

ERPを導入すると、

- 受注や需要予測と、生産計画・MRP(資材所要量計画)が連動する

- 発注・入荷・在庫残高・引当状況を一つの画面で把握できる

- 安全在庫やリードタイムを前提にした補充ロジックを標準化できる

といった仕組みが整うため、欠品リスクを抑えつつ、在庫の持ち方を全社でコントロールしやすくなるのが大きなメリットです。

リードタイム短縮と納期回答精度の向上

短納期化が進むなかで「営業がすぐに納期回答できない」「回答した納期を守れない」という悩みもよく聞かれます。

この背景には、販売・生産・在庫・購買が切り離されていて、営業が状況を把握するまでに時間がかかるという構造があります。

ERPでは、

- 受注時点で在庫と生産余力、購入リードタイムを踏まえた納期回答がしやすくなる

- 計画変更や急な案件が入った場合でも、どの工程・どの資材に影響が出るかをシステム上で把握できる

- 生産実績と進捗がリアルタイムに近い形で反映されるため、遅れの早期検知がしやすい

といった形で、「回答できる納期」と「守れる納期」のギャップを小さくすることにつながります。

原価・採算の見える化と改善サイクルの強化

会計システムだけでは「勘定科目別の原価」は分かっても、次のような粒度までは見えにくいことが多くあります。

- 製品別・型式別の原価と利益

- ライン別・工場別の採算

- プロジェクト別・案件別の収支

製造業向けERPでは、生産実績・工数・材料消費・設備稼働といった情報と会計データを紐づけることで、

- どの製品・どのライン・どの案件が利益を生んでいるのか

- どの工程・どの資材がコストのボトルネックになっているのか

を共通の前提で把握できるようになります。

これにより、「勘と経験」ではなくデータに基づいた原価改善・商品ポートフォリオの見直しが回しやすくなります。

現場と経営の“見ている数字”が揃う

ERP導入の効果として、数字そのもの以上に重要なのが「誰がどの数字を見ているかが揃うこと」です。

- 現場のリーダーは、生産実績や仕掛・不良率といった現場指標を中心に見ている

- 経営層や管理部門は、売上・利益・在庫金額・投資回収といった財務指標を見ている

という構図は自然なものですが、データがバラバラだと、

- 現場感覚と本社の数字が食い違う

- 会議のたびに数字合わせから始まる

- 「どの数字を信じればいいのか」に時間を取られる

という状態に陥りがちです。

ERPで販売・生産・在庫・原価・会計が一気通貫になれば、

- 現場の実績がそのまま原価・損益に反映される

- 経営側の要求する指標を意識した形で、現場も数字を見るようになる

という形で、現場と経営が同じ土台の数字を前提に会話できるようになります。

これはシステムの機能以上に、組織文化・マネジメントの面での大きな変化につながります。

属人化・個人依存からの脱却

最後に、製造業でERP導入を検討する理由として増えているのが「属人化からの脱却」です。

ERP導入プロジェクトでは、

- 品目・工程・取引先などのマスタを整理し、ルールを明文化する

- 作業手順や承認フローをワークフローとして定義する

- 誰が見ても分かる形で、生産・在庫・原価・品質の情報を残す

といった作業が不可避です。

これは負荷もありますが、裏を返せば人の頭の中だけにある運用を棚卸しして、再現性のあるプロセスに置き換える機会でもあります。

結果として、

- 特定の担当者がいなくても回る業務

- 異動や世代交代があっても維持できる管理レベル

を目指しやすくなり、中長期的な事業継続性の向上にもつながります。

このように、製造業におけるERP導入のメリットは「システムが増えること」ではなく、在庫・リードタイム・原価・コミュニケーション・属人化といった現場の課題を、全社視点で一気に見直せることにあります。

ERPの導入について、以下の記事ではメリットや導入プロセスについて詳細に解説していますので、導入を検討されている方は是非一度ご覧ください。

▼ERP導入の教科書▼

ERP導入の教科書|メリットや導入プロセス、よくある失敗と対策を解説 | AI総合研究所

ERP導入の目的やメリット・デメリット、導入プロセス、よくある失敗パターンと成功のポイント、検討時に使えるチェックリストを分かりやすく解説します。

https://www.ai-souken.com/sap-erp/how-to-introduce-erp

製造形態別に見るERPの押さえるべきポイント

同じ「製造業向けERP」といっても、見込生産なのか受注生産なのか、個別案件型なのかプロセス製造なのかによって、重視すべきポイントはかなり変わります。

ここでは代表的な製造形態ごとに、ERP選定・設計の観点を整理します。

製造形態ごとのざっくり整理

まずは全体感を表でまとめます。

| 製造形態 | 代表例 | ERPで特に重視したい領域 |

|---|---|---|

| 見込生産(MTS) | 家電、標準機械、量産部品 | 需要予測、生産計画、在庫・MRP、原価 |

| 受注生産(MTO) | 産業機械、設備、BTO製品 | 受注~生産連動、工程負荷、納期回答 |

| 個別受注(ETO) | プラント、専用ライン、特注設備 | プロジェクト管理、BOM・設計変更、原価 |

| プロセス製造 | 食品、化学、塗料、医薬品など | レシピ管理、ロットトレース、品質・規制対応 |

以下でタイプ別にポイントを見ていきます。

見込生産(MTS):在庫と生産計画の精度が最重要

見込生産では「需要を予測して作り、在庫から出荷する」モデルが基本です。ERPでは次の観点が重要です。

重視したいポイント

- 販売計画・出荷実績・在庫を基にした需要予測の仕組み

- 需要予測と連動した生産計画、ライン負荷の管理

- MRPによる資材手配と在庫水準のコントロール

- 標準原価と実際原価の差異分析(量産品のコスト管理)

ここが弱いと、

「売れない在庫は山積みなのに、売れ筋だけ欠品する」という典型的な問題が発生し続けます。

見込生産が中心の企業では、生産計画・需要予測・在庫・原価の4点をどこまで一体で扱えるかがERP選定のキーになります。

受注生産(MTO):受注情報をどこまで前工程に反映できるか

受注生産では「注文を受けてから作る」ため、受注の持ち方と生産の連動がポイントです。

重視したいポイント

- 受注情報から生産指示や資材手配にどこまで自動でつなげられるか

- 納期回答の際に、生産余力や資材リードタイムを踏まえた判断ができるか

- 仕様別のBOMや工程構成をどう持つか(バリアント構成への対応)

- 案件別の採算管理(製番管理など)のしやすさ

営業が受注を登録した後、その情報が生産計画・購買・在庫・原価に自然につながる設計でないと、受注ごとにExcelやメールで調整する運用から抜け出せません。

受注生産メインの企業では、販売管理と生産管理の一体設計がとても重要です。

個別受注(ETO):プロジェクト型ERPとしての使い方がカギ

プラントや特注設備など「そもそも案件ごとに設計が違う」個別受注型では、ERPの使い方もプロジェクト寄りになります。

重視したいポイント

- 見積・受注・設計・調達・製作・据付までをプロジェクト単位で管理できるか

- 案件ごとのBOMや設計変更履歴を、原価と紐づけて管理できるか

- プロジェクト別の予算・実績・見込みを継続的に把握できるか

- 長期案件の収益認識(工事進行基準など)への対応

ERP側に「プロジェクト管理」「製番管理」「EPC型の業務モデル」などのテンプレートや実績があるかどうかで、

導入の負荷とフィット感が大きく変わります。

個別受注が多い企業では、プロジェクト型ビジネス向けの機能・導入事例を持つERPかどうかを必ず確認したいところです。

プロセス製造:レシピ・品質・トレーサビリティが中心テーマ

食品・化学・塗料・医薬品などのプロセス製造では、「何をどれだけ混ぜ、どの条件で処理するか」というレシピが中心です。

重視したいポイント

- レシピ・配合比・製造条件(温度・時間など)の管理

- ロット単位でのトレーサビリティ(原材料~製品~出荷先まで)

- 規制・基準(賞味期限、GMP、ISOなど)への対応状況

- 副産物・廃棄物の扱いを含めた原価・収益管理

特にロットトレースと品質データの扱いは、ERP標準機能だけでは足りず、

プロセス製造向けの拡張機能や専用テンプレートが用意されているかどうかが分かれ目になります。

プロセス製造がメインの企業では、プロセス業向けERPを名乗っているか、実績がどれくらいあるかを必ずチェックすべきです。

自社はどのタイプに近いかを最初に決めておく

多くの製造業は、実際には次のような「ミックス型」になっています。

- 量産品(見込生産)とカスタマイズ品(受注生産)の両方を扱う

- 基本部分は量産だが、一部は案件ごとの個別対応が多い

- プロセス製造と組立(離散)の両方を持つ工場構成になっている

この場合でも、ERP検討の入り口としては、

- 自社の主力製品・主力事業はどのタイプか

- 将来伸ばしたい領域はどの製造形態に近いか

を最初に決めておくと、「何に強いERPを選ぶべきか」がぶれにくくなります。

製造業向けERPを比較するときは、機能一覧だけでは見分けがつきにくくなりがちです。

自社の製造形態と照らし合わせて、「どのタイプの製造を前提に設計されたERPなのか」「自社の比重に合うか」を確認することが、失敗を防ぐ最初の一歩になります。

次のセクションでは、こうした前提を踏まえたうえで、クラウドERPとオンプレERPを製造業の視点からどう選び分けるかを整理していきます。

クラウドERPとオンプレERP 製造業ではどう選ぶべきか

製造業でERPを検討するとき、多くの企業が最初に悩むのが「クラウド型にするか、オンプレミス型にするか」です。

ここでは、一般論ではなく製造業ならではの事情を踏まえて、選び方の考え方を整理します。

クラウドERPとオンプレERPの違い(製造業の視点で整理)

まずは、製造業にとっての比較軸を表でまとめます。

| 観点 | クラウドERP | オンプレERP |

|---|---|---|

| 初期費用 | 比較的低い(サブスク型が中心) | 高額になりやすい(サーバー・ライセンス一括投資) |

| ランニングコスト | 毎月の利用料+回線・運用費 | 保守費+ハード更改費+運用要員コスト |

| カスタマイズ性 | 制約が多め(アドオンはあるが範囲は限定されがち) | 自由度が高いが、その分複雑化しやすい |

| アップデート | ベンダー側で自動アップデート | 自社の判断で適用(古いバージョンが残りがち) |

| 拠点展開 | 複数拠点・海外拠点への展開がしやすい | DCや専用回線の整備が必要になることが多い |

| 工場ネットワーク | インターネット接続を前提とする設計が多い | 工場LANのみ/閉域網で完結させやすい |

| セキュリティ・規制 | ベンダー標準のクラウドセキュリティ+自社ポリシー | 自社で全て設計・運用(責任も自社側) |

どちらが絶対に優れているという話ではなく、自社の工場環境・IT体制・投資スタンスに合うかどうかがポイントになります。

クラウドERPが向いているケース

次のような特徴がある企業は、クラウドERPが候補に入りやすくなります。

- 社内に大規模なインフラ運用チームを持っておらず、サーバー管理を極力減らしたい

- 国内外に複数拠点があり、本社・工場・営業所を同じ仕組みで早くつなぎたい

- システムのバージョンアップや法改正対応をベンダー側に任せたい

- 極端な個別カスタマイズよりも、業界標準プロセスに寄せていく方針を取りたい

製造業の中小〜中堅規模では、

- 会計や販売管理はすでにクラウドを利用している

- 生産や在庫も、今後はクラウド前提で整えたい

という流れが強まっており、「まずはクラウドERPを軸に検討し、オンプレが本当に必要かを逆算する」スタイルが増えています。

オンプレERPが検討に上がるケース

一方で、次のような条件がある場合は、オンプレERPも真剣に検討する価値があります。

- 工場が閉域ネットワークで運用されており、インターネット接続に強い制約がある

- 生産制御やMESとの連携において、低遅延・高リアルタイム性が強く求められる

- 長年にわたって作り込んできた業務プロセスや個別要件を、かなり忠実にシステムで再現する必要がある

- 顧客や取引先との契約・規制上、クラウド利用に慎重にならざるを得ない

ただしオンプレを選ぶ場合は、

「今後10年程度、自社でインフラとアプリケーションのライフサイクルを回し続ける準備があるか」という視点が欠かせません。

導入時だけでなく、ハード更新・OSやDBのサポート切れ、ERP本体のバージョンアップなど、長期的な運用計画まで含めて検討する必要があります。

ハイブリッド型という選択肢

最近は、クラウドかオンプレかの二択ではなく、ハイブリッド構成を取る企業も増えています。

- 本社側の会計・販売・在庫・経営管理はクラウドERP

- 工場内の生産実績や設備データの収集は、工場LAN内のシステム(MESなど)

- 両者をAPIや専用接続で連携し、データはクラウド側に集約して分析・管理

といった構成です。

このアプローチであれば、工場内のリアルタイム性・ネットワーク制約にはオンプレ/ローカル側で対応しつつ、経営レベルの管理・分析はクラウドで柔軟に行うという形で、両者の良いとこ取りを狙うことができます。

クラウドERPとオンプレERPの違いについては下記の記事でさらに詳しく解説しています。

クラウドERPとは|メリット・デメリットとオンプレミスERPとの違いをわかりやすく解説 | AI総合研究所

この記事ではクラウドERPとは何かを解説し、オンプレミスERPとの違い、メリット・デメリット、向いている企業の条件や選定時のチェックポイントも整理します。

https://www.ai-souken.com/sap-erp/what-is-cloud-erp

どう選ぶかの現実的なステップ

クラウドかオンプレかを決める際は、いきなり製品比較に入るのではなく、次のステップで整理すると判断しやすくなります。

-

工場ネットワークとセキュリティ要件の整理

- インターネット接続の可否、許容範囲

- クラウド利用に関する社内ポリシー・顧客要件

-

業務プロセスとリアルタイム性の要件整理

- どの業務は「工場内で完結」させる必要があるか

- どこまでリアルタイムに近い情報が必要か

-

IT運用体制と投資スタンスの確認

- インフラを自社でどこまで面倒見られるか

- 初期投資と月額コストのバランスをどう取りたいか

-

候補となるERP製品の構成パターンを把握

- そのERPがクラウド前提なのか、オンプレ前提なのか

- ハイブリッド構成の事例やテンプレートがあるか

このプロセスを経たうえで、

「クラウド前提で進め、どうしてもオンプレが必要な部分だけを例外として残す」のか、「工場の制約を優先し、オンプレを軸に一部クラウドサービスと連携するのか」

といった方針を決めていくのが、製造業にとって現実的なアプローチです。

次ではクラウド/オンプレの違いも踏まえつつ、製造業向けERPを選定する際にチェックしておきたい具体的なポイントを整理していきましょう。

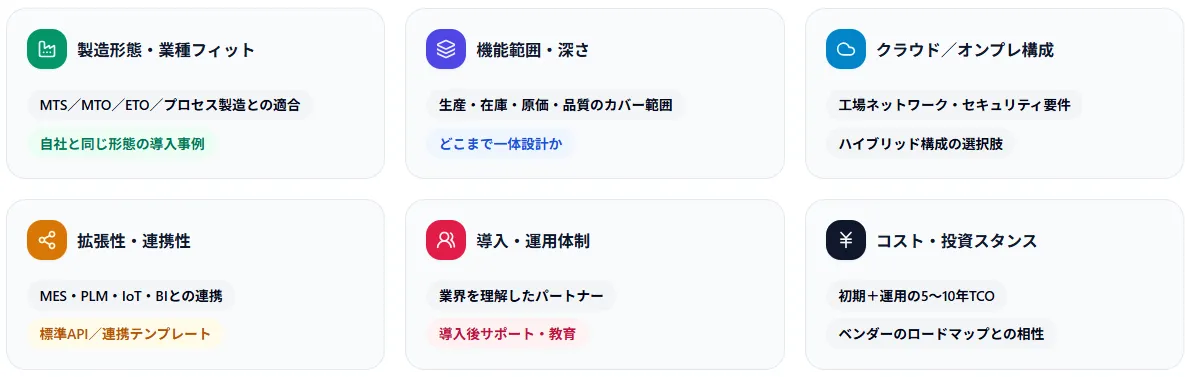

製造業向けERPの選定ポイント

ここまで見てきたように、製造業向けERPは「機能が多いほど良い」わけではなく、自社の製造形態や業務、体制にどれだけフィットするかが最も重要です。

このセクションでは、選定時に外したくない観点を整理します。

まず確認したい「フィット感」の軸

製品カタログや比較サイトを見る前に、次の軸で自社の前提を整理しておくと判断しやすくなります。

| 観点 | 確認したいポイントの例 |

|---|---|

| 製造形態・業種フィット | 見込生産/受注生産/個別受注/プロセス製造などとの適合度 |

| 機能範囲・深さ | 生産・在庫・原価・品質をどこまでカバーしているか |

| クラウド/オンプレ構成 | 自社のネットワーク・セキュリティ要件と合うか |

| 拡張性・連携性 | MES・PLM・IoT・BIなどとの連携のしやすさ |

| 導入・運用体制 | ベンダー/パートナーのサポート力・業界理解 |

| コスト・投資スタンス | 初期+運用コスト、5〜10年スパンで見たTCO |

以下、もう少し具体的に見ていきます。

自社の製造形態・業種に合っているか

同じ「製造業向けERP」でも、得意としている領域は製品ごとに違います。

- 見込生産寄りの量産に強い製品

- 個別受注・プロジェクト型ビジネスに強い製品

- プロセス製造(食品・化学・医薬品など)に強い製品

など、それぞれの「守備範囲」があります。

製品説明で「製造業向け」と書かれていても、

- 自社と同じ製造形態・業種での導入事例があるか

- それぞれの事例で、どの機能をどう使っているか

を必ず確認し、単なるラベルではなく具体的な“フィット実績”があるかを見ておくことが重要です。

生産・原価・品質まわりの機能がどこまで一体になっているか

製造業視点では、次のような領域がどの程度まで一体で設計されているかがポイントになります。

- 生産計画・MRP と在庫・購買の連動

- 生産実績・工数・設備稼働と原価計算の連動

- 品質情報(検査結果・不具合・ロットトレース)と在庫・出荷の連動

個別の機能として「あります」と書かれていても、実際には別モジュール/別システム扱いで結合が弱いケースもあります。

- 同じマスタ(品目・BOM・工程)で動いているか

- 画面操作やレポートの中で、自然に情報がつながって見えるか

といった観点で、“統合感”を体験ベースで確認することが大切です。

このように、共通のデータベースとマスタ構造を前提に設計された製品のことをERPパッケージと呼びます。

ERPパッケージの仕組みや、パッケージで導入することのメリットなどは下記で詳しく解説していますので併せてお読みください。

▼ERPパッケージ解説記事▼

ERPパッケージとは?|仕組みやメリット、選び方をわかりやすく解説 | AI総合研究所

ERPパッケージの仕組みと主な機能、代表的な製品の種類、費用相場とライセンス構造、選び方や導入プロジェクトの進め方を、企業のIT・DX担当者向けにわかりやすく解説します。

https://www.ai-souken.com/sap-erp/what-is-erp-package

MES・PLM・IoT・BIとの連携のしやすさ

工場側にすでに次のようなシステムがある場合、ERPとの連携しやすさも重要です。

- MES/生産実行システム

- PLM/設計・図面管理システム

- 現場のIoTセンサーや設備からのデータ収集基盤

- BIツールやデータウェアハウス

ここでは、

- 標準のインターフェースやAPIが用意されているか

- 特定ベンダー製のMES/PLMとの連携テンプレートがあるか

- 現在使っているBIや分析基盤とデータ連携しやすいか

などを確認し、ERP導入後のデータ活用までイメージできるかをチェックしておくと安心です。

現場で「使い続けられる」ユーザー体験になっているか

ERPは、導入時だけでなく「現場で使い続けられるか」が成否を分けます。

特に製造業では、工場のオペレーターや現場リーダーが日々入力・参照するため、画面の使い勝手が想像以上に重要です。

- 現場向けのシンプルな入力画面やモバイル対応があるか

- 工程別・ライン別の進捗が、一目で分かる画面が用意されているか

- 必要な情報に少ないクリック数でたどり着けるか

単なるデモ画面だけで判断せず、できれば実際の現場業務に近いシナリオでハンズオン評価を行うと、定着性を見極めやすくなります。

ベンダー・導入パートナーの業界理解とサポート体制

製造業向けERPは、「ソフトだけ買えばうまくいく」ものではありません。

ベンダーや導入パートナーの力量が、結果に大きく影響します。

- 自社と同じ業種・製造形態の導入実績がどれくらいあるか

- 要件定義や業務整理の段階で、製造現場の実情を踏まえた提案ができるか

- 導入後のサポート(改善提案・運用相談・教育)の体制が整っているか

を確認し、「製品」と「パートナー」の両方をセットで見て評価することが重要です。

5〜10年スパンでのコストとロードマップ

最後に、コストは導入費だけでなく、5〜10年スパンでの総コスト(TCO)で見る必要があります。

- 初期導入費用(ライセンス・構築・データ移行・教育など)

- 年間保守費・サブスクリプション費用

- ハード更新・OS/DB・ERP本体のバージョンアップ費用

- 社内の運用要員にかかる負荷・人件費

あわせて、

- 今後の機能強化の方向性(ロードマップ)が自社の方針と合うか

- クラウド移行や周辺サービスとの統合計画がどうなっているか

も確認しておくと、「数年後に行き詰まるERP」を選んでしまうリスクを減らせます。

ここまでのポイントを押さえたうえで候補製品を比較すると、単なる機能一覧ではなく、

「自社の製造業務をどこまで支えられる基盤か」という視点で見極められるようになります。

次のセクションでは、製造業でありがちなERP導入の失敗パターンと、その回避策を整理していきます。

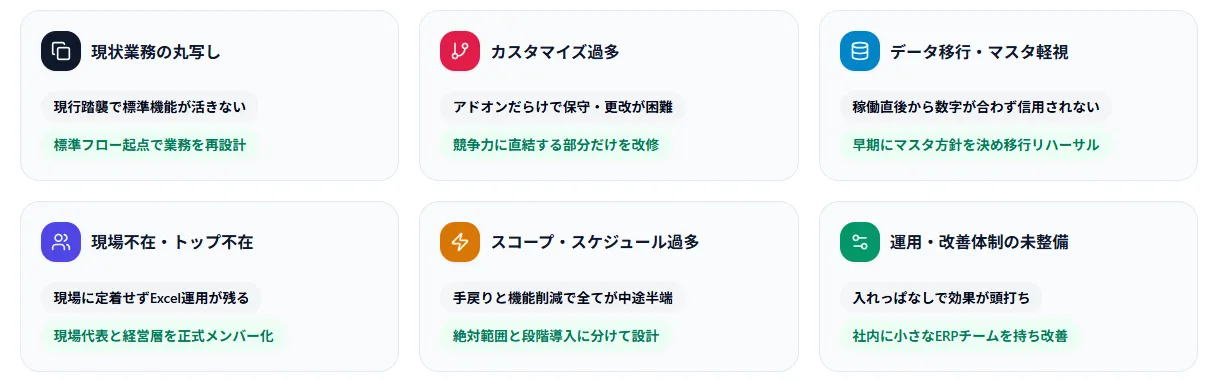

製造業でありがちなERP導入失敗パターンと対策

製造業におけるERP導入の相談を聞いていると、「機能不足」よりも 進め方や考え方のミス が原因でつまずいているケースが目立ちます。

ここでは、よく見られる失敗パターンと、その対策を整理します。

主な失敗パターンの全体像

まずは、代表的な失敗パターンを一覧で整理します。

| 失敗パターン | 何が起きるか |

|---|---|

| 現状業務の“丸写し” | ERPの標準機能を活かせず、手作業と併存してしまう |

| カスタマイズ過多 | 保守不能なシステムとなり、バージョンアップ不能に |

| データ移行・マスタ設計の軽視 | 稼働直後から数字が合わない・信頼できない |

| 現場不在・トップ不在のプロジェクト | 現場に定着せず、「結局Excel」が続く |

| スコープ・スケジュールの詰め込み過ぎ | 延期・機能削減・品質低下が連鎖する |

| 導入後の運用・改善体制を未整備 | 初期設定のまま止まり、狙った効果が出ない |

以下、それぞれの中身と対策を見ていきます。

1. 現状業務の“丸写し”で標準機能をつぶしてしまう

ありがちな状態

- 「今のやり方をそのままERPで再現してほしい」という要望が強く、

現行業務の棚卸しやプロセス見直しをほとんど行わない - 独自の伝票フローやExcel集計をシステム上に無理やり再現しようとして、

標準プロセスとかみ合わない設定になる

結果として起きること

- ERP標準のワークフローやレポートを活かせず、

「結局、前と大して変わらない運用」のまま - 業務が複雑な割に、現場の負担だけ増える

- 標準から逸脱しているため、追加機能や将来の拡張にも制約がかかる

対策のポイント

- 導入前に、「守るべき業務」と「やめてもよい慣習」を分けて整理する

- まずは ERP標準の業務フローを出発点 とし、どうしても合わない部分だけを要件として残す

- 「現行踏襲」は例外にとどめ、標準プロセスへの寄せ方を議論の軸にする

2. カスタマイズ過多で“身動きが取れないERP”になる

ありがちな状態

- 部門ごとの要望をすべて取り込もうとして、アドオンや個別改修が増え続ける

- 「標準機能+設定」で対応できることまで、カスタマイズで対応してしまう

- 初期フェーズで将来の拡張やバージョンアップをあまり意識していない

結果として起きること

- 時間が経つほど仕様が複雑化し、誰も全体像を把握できない

- バージョンアップやクラウド移行がほぼ不可能になる

- 不具合対応や改修に時間とコストがかかり、投資効率が悪化する

対策のポイント

- カスタマイズは「本当に自社の競争力に関わる差別化領域か」を基準に絞り込む

- 要望をすべて実装するのではなく、設定・マスタ設計・運用ルールの工夫で吸収できないか検討する

- 初期段階から「将来のバージョンアップやクラウド対応」を前提にした設計方針を持つ

3. データ移行・マスタ設計を軽視して、稼働直後から数字が信用できない

ありがちな状態

- プロジェクト後半まで勘定科目・品目・工程などのマスタ設計が固まらない

- 旧システムやExcelのデータを、そのまま持ってくれば良いと考えている

- データクレンジングや移行テストに十分な時間を割いていない

結果として起きること

- 稼働直後から在庫残高や原価が「旧システムと合わない」という事態が発生

- どの数字を信じてよいか分からず、現場も経営もERPを信用しなくなる

- 結局しばらくの間、旧システムと二重運用せざるを得ない

対策のポイント

- 早い段階でマスタ設計の方針を決め、必要に応じて現行マスタを整理・統合する

- 移行対象のデータ範囲(何年分・どの粒度まで)をきちんと決める

- 複数回のリハーサル移行を実施し、「どの差異が許容されるか」「どう説明するか」まで事前に整える

4. 現場不在・トップ不在のプロジェクトで定着しない

ありがちな状態

- プロジェクトメンバーがIT部門中心で、工場の現場リーダーや業務責任者の関与が弱い

- 経営層は承認だけ行い、具体的な方針や優先順位の議論にはほとんど参加しない

- テストも一部メンバーだけで実施し、現場巻き込みが遅い

結果として起きること

- 稼働後に「現場の実態と違う」「使いづらい」という不満が噴出する

- システムを前提とした業務変更が進まず、「従来通りExcel+手作業」が残る

- 本来狙っていた効果(リードタイム短縮・在庫削減など)が出ない

対策のポイント

- 企画・要件定義の段階から、主要工場・部門の代表者を正式メンバーとして巻き込む

- 経営層には「投資の承認」だけでなく、「優先度の決定」「標準化の覚悟」の表明を求める

- テストやトライアル段階で、現場に触ってもらう機会を意識的に増やし、フィードバックを反映する

5. スコープとスケジュールを詰め込み過ぎて、全てが中途半端になる

ありがちな状態

- 「せっかくならこの機会に全部まとめて変えたい」と範囲を広げすぎる

- スケジュールだけは固定されており、後から機能や拠点を足しても期限はずらさない

- リソース(人・時間・予算)の増強がないまま、プロジェクトだけ肥大化していく

結果として起きること

- 要件定義が浅いまま設計・開発に入ってしまい、手戻りが頻発する

- 本来重要な領域(生産・原価など)の作り込みが不十分になる

- 稼働直前に機能削減やロールバックが連発し、現場の信頼を失う

対策のポイント

- 最初に「絶対に外せない範囲」と「段階導入に回せる範囲」を仕分ける

- フェーズ分けを前提にしたロードマップを作り、1回で“全部やる”発想を捨てる

- 人・時間・予算の制約を明示したうえで、スコープとスケジュールを現実的なラインに調整する

6. 導入後の運用・改善体制がなく、“入れっぱなしのERP”になる

ありがちな状態

- 導入までのプロジェクト体制は厚いが、本番稼働後の運用チームがほとんど考えられていない

- 改善要望や現場からの問い合わせの窓口が曖昧

- レポートや分析機能を「最初に作ったもののまま」ほとんど更新していない

結果として起きること

- 稼働直後に出た課題が解消されず、ユーザーの評価がどんどん下がる

- 業務や組織が変わっても、システム側は追随できずギャップが広がる

- 「最初の設定のまま止まったERP」を抱え続けることになる

対策のポイント

- 導入フェーズから、運用・改善を担う「小さなERPチーム」を社内に作る前提で設計する

- 稼働後3〜6か月は、改善サイクルを回すための専用リソースを確保する

- 現場からの問い合わせ・改善要望の受付と優先度付けの仕組みを決めておく

これらの失敗パターンは、「自社だけの特殊事情」というより、製造業のERP導入で頻出するものです。

この記事で挙げたポイントを事前に共有しておけば、ベンダーやパートナーとの打ち合わせの中でも、

- どこに時間とコストをかけるべきか

- 逆に、どこは割り切ってシンプルに進めるべきか

を具体的に議論しやすくなります。

AI総合研究所では、AIの活用によりERPの入力や承認を自動化し、バックオフィス業務を変革する支援を実施しています。

次のセクションでは、ここまでの内容を踏まえて、製造業がERPを検討する際によく出てくる疑問を整理しながら、判断のヒントをまとめていきます。

製造業がERP導入を検討する際によくある疑問と判断のヒント

ここまでの内容を踏まえつつ、製造業の現場や情報システム部門からよく挙がる疑問を整理しながら、判断のヒントをまとめます。

「うちの規模でERPはまだ早いのでは?」という不安

中小〜中堅規模の製造業では、「まだ早い」「投資が重いのでは」という声が出やすくなります。

判断の目安としては、企業規模よりも次のポイントを見た方が現実的です。

- 拠点や事業が増え、工場ごとに違うやり方・システムになっているか

- 二重入力やExcelでの突合作業が常態化しているか

- 製品別・案件別の採算が、会計システムだけでは追い切れなくなっているか

これらが複数当てはまる場合は、規模にかかわらず 「ERPを検討すべきステージに入っている」 と考えた方がよいでしょう。

「まずどこからERP化するべきか分からない」

いきなり全社一斉導入を目指すと、スコープが膨らみすぎて頓挫しやすくなります。

現実的には、次のような考え方で「初期フェーズの核」を決めると進めやすくなります。

- 事業へのインパクトが大きく、かつ課題が顕在化している領域はどこか(例:生産と在庫、原価管理など)

- そこを整えることで、他の領域(販売、購買、会計など)にも波及効果が見込めるか

- 成功事例として社内に共有しやすい範囲か

この観点で優先度をつけ、「最初にERP化する領域」と「次のフェーズに回す領域」 を分けて計画するのがポイントです。

「既存システムを全部入れ替える必要があるのか」

生産管理、在庫管理、品質管理など、すでに複数システムが動いている企業では、「全部入れ替えか、全面連携か」という二択で悩みがちです。

現実的には、次のような整理を行うと方向性が見えやすくなります。

- そのシステムは今後も使い続ける価値があるか(業務にフィットしているか、老朽化していないか)

- ERPに同等以上の機能が標準で用意されているか

- 入れ替えコストと、残した場合の連携・保守コストのバランスはどうか

そのうえで、

- ERPに置き換える領域

- 当面は既存システムを残し、インターフェースでつなぐ領域

を分けて考えると、「全部入れ替えか、何もしないか」の極端な選択を避けやすくなります。

「社内の合意形成をどう進めればよいか」

ERPは、特定部門だけのシステムではなく、全社的な基盤です。

そのため、企画段階から次のようなメンバー構成を意識しておくことが重要です。

- 工場・現場の代表(生産、品質、保全部門など)

- 営業や事業部門の代表

- 経理・経営企画など、数字を管理する部門

- 情報システム部門

それぞれが「自部門の要望」を出すだけではなく、

- 会社全体として何を優先するか

- どこまで標準化・共通化に寄せる覚悟があるか

を議論できる場を用意することで、後からの抵抗や不満を減らすことができます。

ERP導入はITプロジェクトというより、業務と組織の変革プロジェクト として位置づけることが、社内の合意形成を進めるうえでの前提です。

ERPの導入を本格的に検討されている方は是非以下の記事もお読みください。

▼ERP導入の教科書▼

ERP導入の教科書|メリットや導入プロセス、よくある失敗と対策を解説 | AI総合研究所

ERP導入の目的やメリット・デメリット、導入プロセス、よくある失敗パターンと成功のポイント、検討時に使えるチェックリストを分かりやすく解説します。

https://www.ai-souken.com/sap-erp/how-to-introduce-erp

ここまでの内容を踏まえたうえで、最後に「製造業にとってERPとは何か」「自社はどのスタンスで向き合うべきか」を整理し、全体のまとめとして押さえていきます。

まとめ:自社の製造業務にフィットするERPを選ぶために

製造業向けERPは、単なる「生産管理システムの高機能版」ではありません。

生産・在庫・購買・原価・品質・会計といった情報を一つの基盤で扱い、工場と本社が同じ前提・同じ数字で意思決定できるようにするための経営インフラです。

本記事で整理してきたポイントを、あらためてコンパクトに振り返ると次のようになります。

-

自社の製造形態・業種に合うことが大前提

見込生産なのか、受注生産・個別受注なのか、プロセス製造なのか──

まず自社の「作り方」を言語化し、それにフィットするERPかどうかを見極めることが第一歩です。 -

生産・在庫・原価・品質がどこまで一体で見えるかが勝負どころ

機能の有無ではなく、生産計画・MRP・在庫・原価・品質・会計が同じマスタとデータモデルで動いているか、実務の流れとして自然につながっているかを重視すべきです。 -

クラウドかオンプレかは「工場ネットワーク」と「運用体制」で決める

単なる流行ではなく、工場のネットワーク制約・セキュリティ要件・IT運用力を踏まえて、クラウド/オンプレ/ハイブリッドの現実的な落としどころを検討することが重要です。 -

導入の成否は“進め方”と“人の巻き込み方”で大きく変わる

現状業務の丸写し、カスタマイズ過多、データ移行軽視、現場不在のプロジェクト…。

こうした失敗パターンを避けるには、標準プロセスへの寄せ方、マスタ設計、フェーズ分け、導入後の改善体制までを含めた計画づくりが欠かせません。 -

ERP導入はIT更新ではなく「工場と本社のあり方」を見直す機会

どの数字を共通言語にし、どのプロセスを標準化し、何をあえてカスタムとして残すのか。

その判断を通じて、組織の意思決定やマネジメントのスタイルそのものも見直されていきます。

自社にとっての「正解のERP」は、機能一覧の比較だけでは決まりません。

本記事で挙げた視点を使って、

- 自社の製造業務と課題を整理する

- 優先順位の高い領域から段階的にERP化する

- 製品だけでなく、導入パートナーや運用体制まで含めて設計する

という流れで検討していけば、「入れて終わりのシステム」ではなく、

製造業の事業成長とDXを支える“長く使える基盤”としてのERP に近づいていけるはずです。