この記事のポイント

ERPとMESが担う役割と範囲の違いを整理

経営管理と現場管理の視点の違いを理解

ERPとMESの統合の必要性とメリットを解説

製造業における最適なシステム構成を考えるヒント

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

製造業の基幹システムとして、「ERP」と「MES」という2つのシステムの名前を耳にすることが増えています。しかし、これらが何を担い、どう違うのかは、実務レベルでは曖昧なままになっていることが多いです。本記事では、ERPとMESの基本的な役割から機能範囲、両者の統合が重要になる背景までを整理し、製造業における最適なシステム構成をどう考えるべきかを分かりやすく解説します。

目次

ERPとMESの基本的な役割と位置づけ

ERPとMESの違いを整理するうえで、最初に理解しておきたいのはどちらがどのレイヤーを守備範囲としているかです。

両者は競合する概念ではなく、見ている視点が異なるだけで、実際の製造現場では互いに補完し合う関係にあります。

ERPの役割:経営全体の基幹プラットフォーム

ERP(Enterprise Resource Planning)は、企業全体の経営資源を統合管理する仕組みです。

製造業の場合でも、その守備範囲は以下のように広がります。

- 販売管理(受注〜出荷〜請求)

- 購買・調達(発注〜仕入〜支払)

- 在庫管理(原材料〜仕掛品〜製品在庫)

- 生産計画・管理(生産計画の立案、製造指図)

- 人事・給与

- 財務・会計

ERPの目的は、経営判断に必要な「経営全体の見える化」を実現することです。

「この月の売上見込みはいくらか」「原材料コストの推移はどうか」「各事業部の採算性はどうか」といった、経営レベルの意思決定を支える情報を提供します。

▼ERPの詳細解説はこちらをご覧ください▼

ERPとは?仕組み・機能・導入メリットから提供形態・最新トレンドまでわかりやすく解説 | AI総合研究所

ERPとは、企業の業務とデータを一元管理する統合基幹システムです。定義や仕組み、導入メリット・デメリット、提供形態の違い、周辺システムとの役割分担、最新トレンドまでわかりやすく解説します。

https://www.ai-souken.com/sap-erp/erp-overview

MESの役割:製造現場の実績管理と最適化

一方、MES(Manufacturing Execution System:製造実行システム)は、工場の生産ラインで実際に何が起きているかを管理するシステムです。

MESの主な守備範囲は次の通りです。

- 生産指示の実行管理(どの製品をいつまでに作るか)

- 作業進捗の追跡(現在どのステージの処理が終わっているか)

- 設備稼働状況の監視(機械が稼働しているか、停止しているか、トラブルは起きていないか)

- 品質管理(各工程での検査結果、不良の発生状況)

- 原材料の投入・引当・消費の記録

- 製造工程での工数や時間の実績記録

MESの目的は、製造現場の「見える化」と「最適化」を実現することです。

「今この瞬間、どの製品がどのラインで何個作られているのか」「今月の歩留まりはどうか」「設備のダウンタイムはどこで起きているのか」といった、現場レベルの管理と改善を支える情報を提供します。

両者の関係性:階層的な統合の必要性

整理すると、ERPとMESの関係は次のようにイメージできます。

| 観点 | ERP | MES |

|---|---|---|

| 主な目的 | 経営全体の経営資源を統合し、経営判断を支援 | 製造現場の実績を把握し、生産管理を最適化 |

| 対象範囲 | 販売・購買・在庫・人事・会計など全社業務 | 生産ラインでの製造実行、進捗、品質、設備 |

| データの粒度 | 日次〜月次の経営指標、部門別・製品別の採算 | 分・秒単位の生産実績、工程別の詳細データ |

| 見ている時間スケール | 月次・四半期・年単位の経営管理 | 数分〜数時間単位のリアルタイム現場管理 |

| 位置づけの関係 | 企業全体を統括する「経営基盤」 | その中の製造部門の「実行基盤」 |

つまり、

- ERP = 「経営層が経営判断をするための俯瞰的なプラットフォーム」

- MES = 「現場マネージャーが日々の製造を最適に回すための運用ツール」

という違いがあります。

この違いを踏まえたうえで、次のセクションでは「ERPとMESの違い」を、対応範囲・データの詳細度・導入コスト・向いている企業像などの観点から比較していきます。

ERPとMESの違いを一覧比較

ここでは、ERPとMESの違いを「守備範囲」「データ粒度」「リアルタイム性」「導入コスト・期間」「向いている企業像」といった観点から整理します。

主な違いの一覧表

| 観点 | ERP | MES |

|---|---|---|

| 主な目的 | 企業全体の経営資源を統合し、経営最適化を実現 | 製造現場の実績を把握し、生産効率を最適化 |

| カバーする対象 | 販売、購買、在庫、生産計画、人事、会計など全社 | 生産ラインでの製造実行、品質、設備、工数 |

| データの粒度 | 月次・日次の集計データ、経営指標が中心 | 分単位・秒単位の生産実績データが中心 |

| リアルタイム性 | 比較的リアルタイムに近いが、集計遅延がある場合も | ほぼリアルタイム。秒単位での更新が標準 |

| 利用者層 | 経営層・部門長・営業・経理など全社横断的 | 製造部門・工場長・現場マネージャー・品質管理 |

| データ保持期間 | 数年〜数十年の長期保存 | リアルタイム分析は数日〜数週間、履歴は数年 |

| 導入コスト・期間 | 中~大規模。導入期間は数カ月~数年 | 中規模。導入期間は数カ月~1年程度 |

| 向いている企業規模 | 全社のシステム統合が必要な中堅〜大企業 | 製造効率の最適化を優先したい製造業 |

「守備範囲」の違い:経営全体と製造現場

ERPは、企業全体の業務をまたがる統合を目指すため、販売・購買・在庫・生産・人事・会計など、複数の機能モジュールで構成されています。

その中で「生産計画」を扱いますが、生産計画はあくまで「経営の視点で、月単位・週単位でどのくらい何を作るべきか」を決めるレベルです。

▼製造業におけるERPは以下の記事で詳しく解説しています▼

製造業でERPはなぜ必要か|生産・在庫・原価をつなぐ基幹システムの役割と導入ポイント | AI総合研究所

製造業向けERPの基本から、製造形態別の押さえるべきポイント、クラウド/オンプレの選び方、導入失敗パターンと対策までを整理し、自社にフィットするERP検討の視点を解説します。

https://www.ai-souken.com/sap-erp/why-manufacturing-erp

一方MESは、工場で実際に製造が行われている現場に特化しており、以下のような機能に重点を置いています。

- 生産指示の下達と進捗管理(計画に基づいて、実際にどう製造を進めるか)

- 設備の稼働状況監視(どの機械が今動いているか、どれだけ効率よく動いているか)

- 品質の工程管理(各工程でどの程度の歩留まりで合格品が出ているか)

- 原材料・部品の引当と消費記録(在庫として計画されたものが、実際にどのラインでいつ使われたか)

つまり、ERPは「何を」「いつ」「どれだけ」作るかを決め、MESはその決定に基づいて「実際にどうやって」「現場で何が起きているか」を管理します。

「データの粒度」の違い:集計値とリアルタイム詳細データ

ERPに蓄積されるデータは、基本的に業務プロセスの結果を集計したものです。

- 月の売上は「¥1,000万円」

- その月の原材料コストは「¥200万円」

- 製品Aの月間生産数は「5,000個」

といった形です。

このため、「なぜそうなったのか」という背景は、別途MESやERP内の詳細マスタを参照する必要があります。

MESに蓄積されるのは、生産ラインで発生した詳細なイベントログです。

- 09:15 ラインAで製品P-001の生産を開始

- 09:47 ラインAで不良品が1個発生(理由:寸法不良)

- 10:00 ラインBで予定メンテナンスのため停止

- 10:15 ラインAで製品P-001 100個が完成

といった粒度のデータが記録されます。

「リアルタイム性」の違い:準リアルタイムとほぼリアルタイム

ERPは、販売・購買・在庫・会計など複数の業務を同時に処理するため、データの集計に多少の遅延が生じるケースもあります。

特に月次集計や決算時は、「昨日のデータがまだシステムに反映されていない」という状況も珍しくありません。

MESは、製造現場での意思決定に用いられるため、秒単位でのリアルタイムデータ更新が前提となります。

「今この瞬間、どのラインが稼働しているか」「現在の生産進捗はどこまでか」といった情報が、ほぼリアルタイムに把握できる仕組みが標準です。

「利用者層」の違い:経営層と現場層

ERPは、経営層・営業・経理・部門長など、企業全体の複数の部門を対象に設計されています。

各々が必要な情報を、自分の役割に応じた画面やレポートで見ることができます。

MESは、工場長・製造部門長・品質管理・保全スタッフなど、製造現場の関係者を主な対象としています。

経営層がMESを見ることもありますが、主な利用者はあくまで「毎日製造を管理する人たち」です。

MESが果たす役割と、ERPだけでは足りない部分

ここからは、「ERPがあればMESは本当に必要なのか」「MESは何を解決するのか」を整理していきます。

ERPの生産管理機能でできること

実はERPにも、生産計画や生産管理に関わる機能があります。代表的なものは次の通りです。

- 生産計画の立案(需要予測に基づいた月間・週間計画)

- 製造指図の発行(どの製品をいつまでに何個作るか)

- 原材料の所要量計算と購買手配(BOM:部品表に基づいた発注)

- 製造原価の計算(標準原価と実績原価の管理)

- 月次の生産実績の集計

MESがカバーする領域:「計画」から「実行」への落とし込み

ERPの生産計画は基本的に「経営の意思決定に必要な粒度」での計画です。

それに対してMESは、その計画を実際の工場オペレーションに落とし込み、刻々と変わる現場を管理することを目的としています。

1. リアルタイムの進捗管理

ERPでは、「製品Aの月間計画数は5,000個」という情報は持っていますが、

「今この瞬間、どのラインで何個作られているのか」「予定通りに進んでいるのか」といった秒単位のリアルタイム進捗は把握していません。

MESであれば、

- 09:00 ラインAで生産開始。目標200個/日に対して、現在の進捗は50個

- 10:00 ライン A で問題発生、現在調査中。復旧予定は11:30

- という形で、今この瞬間の製造状況を可視化できます。

2. 品質・歩留まりの工程別管理

ERPでは、「月間の不良率は3%」という集計値は出ますが、

「どの工程でどのような不良が多く発生しているのか」「ラインAとラインBでは品質に差があるか」といった詳細な質的分析は難しい場合があります。

MESであれば、各工程での検査結果を記録し、

- ラインA:第2工程での寸法不良が月間50件

- ラインB:第3工程での外観不良が月間30件

という形で、品質改善の施策を立てるための根拠となるデータを提供します。

3. 設備のダウンタイム管理と生産効率の最適化

ERPでは、「この月の設備稼働率は85%」という全体数値は分かりますが、

「いつ、どの設備が、なぜ止まったのか」「計画メンテナンスなのか、予期しないトラブルなのか」といった詳細な分析は、MESがなければできません。

MESであれば、

- 2024/10/15 10:00-10:45 ラインB停止(理由:予定メンテナンス)

- 2024/10/15 14:20-15:10 ラインA停止(理由:モーター異常)

という形で、ダウンタイムの原因を分類し、改善施策の優先順位を付けるための情報が得られます。

4. 原材料の実績消費と在庫の照合

ERPでは、「月間の原材料消費は¥200万円」という集計値ですが、

「どの製品の製造時に、実際にいくら分の材料が使われたのか」という製品別・工程別の詳細な消費実績は、MESのレベルで初めて把握できます。

これにより、

- 「製品Aの原価計算が間違っていないか」を検証

- 「材料ロスが発生しているのか、どこで発生しているか」を特定

といった精度の高い原価管理が可能になります。

ERPとMESがない場合の課題

MESのない状態でERPのみを使おうとすると、次のような課題が生まれがちです。

課題1:計画と実績のギャップが見えない

ERPの生産計画は立てるものの、実際に工場でどのくらい進捗しているかが分からないため、

「月末になって初めて『計画未達だった』と判明する」という状況になりやすいです。

課題2:現場での問題を経営層に上げるまでに時間がかかる

工場で問題が起きても、それがERPに反映されるまでには時間がかかります。

その結果、「経営層が気づくころには、すでに大量の不良品が出ていた」といった事態になりやすいです。

課題3:原価管理の精度が低い

月次で「全社の原材料消費」は集計できても、「どの製品の製造でいくら使われたのか」が詳細に把握できず、

製品別採算性の分析が粗くなり、経営判断の精度が落ちる可能性があります。

課題4:品質・生産性改善の施策が立てづらい

「不良率が3%だ」という情報だけでは、「何を改善すべきか」が見えません。

MESレベルの詳細データなしに、本格的な品質改善や生産効率化の施策は立てづらくなります。

つまり、MESは、

- リアルタイムの現場管理

- 品質・効率改善のための詳細なデータ

- 正確な原価管理と採算分析

を実現するために、ERPを補完する不可欠なシステムだと言えます。

ERPとMESの統合:どうつなげるべきか

ここからは、「ERPとMESをどのように連携させるべきか」という実務的な視点から整理していきます。

データの流れ:計画から実績へ

ERPとMESが効果的に機能するために、データは次のような流れで連携します。

1. 計画情報がERPからMESへ

- ERPの生産計画システムが「製品Aを1,000個、ラインAで製造」という指示を生成

- その情報がMESに送られ、現場の作業指示に変換される

2. 実績情報がMESからERPへ

- MESが「ラインAで製品A 1,000個を製造完了。歩留まり98%」という実績を記録

- その情報がERPに送られ、月次の生産実績や原価計算に反映される

3. イレギュラーな情報の双方向確認

- MESで「予定より進捗が遅れている」ことが判明

- その情報がERPに上がり、営業や購買の部門長が出荷予定を調整するといった判断ができるようになる

このように、ERPとMESが計画→実行→実績→改善という一連のサイクルをきちんと回すためには、データの双方向連携が重要です。

ERPとMESの統合レベル:選択肢とポイント

企業によって、ERPとMESの統合のレベルは異なります。代表的なアプローチは次の通りです。

| 統合レベル | 特徴 | メリット | 課題 |

|---|---|---|---|

| 独立型(ほぼ連携なし) | ERPとMESが独立して動作 | 導入が簡単、各システムの選択の自由度が高い | 手作業での情報連携が必要、データの一貫性に課題 |

| インタフェース連携型 | 定期的(日次・時間単位)にデータを交換 | ある程度の自動化が実現、導入コストは中程度 | リアルタイム性に限界がある場合もある |

| リアルタイム統合型 | MESで発生した重要なイベントがほぼリアルタイムにERPに反映 | 最大限の情報鮮度と精度が実現 | 導入コストと複雑性が高い |

| 統一プラットフォーム型 | ERPとMESが同一ベンダーの製品で、シームレスに統合 | 統合度は最高、長期的なメンテナンスが容易 | ベンダー依存度が高まる可能性 |

企業の現状と課題に応じて選択することが重要です。

- 現在のボトルネックが「現場の見える化」であれば、MESの導入+ERPとのインタフェース連携で多くの課題が解決する可能性があります。

- 一方で、すでにMESがあり、品質・効率改善のさらなる高度化を目指すのであれば、リアルタイム統合を検討する価値があります。

MESを導入すべき企業・ケース

MESが本当に必要なのか、導入によってどのような効果が期待できるのかを整理します。

MESの導入が強く推奨される企業の特徴

MESの導入を優先すべきなのは、おおまかに言うと次のような企業です。

- 複数の製造ラインを持ち、生産が複雑(受注型生産やカスタマイズが多い)

- 品質や納期の問題が頻発しており、現場の「見える化」が急務

- 製造原価の精度が低く、製品別採算の把握が曖昧

- 生産効率(歩留まり、稼働率)の改善が重要な経営課題

具体的には、

ケース1:受注型製造で納期遅延が多い企業

受注に応じて製品をカスタマイズして製造する企業では、

各注文がどのラインにいつまでに行くべきか、現在どこまで進んでいるのかが、リアルタイムに把握できないと納期管理が破綻しやすいです。

MESの導入により、「この注文は予定より2時間遅れている→他のラインで先に処理する」といった柔軟な対応が可能になります。

ケース2:不良率・歩留まり改善が経営課題

品質問題が多い製造業では、「どの工程で何が原因で不良が出ているか」を迅速に把握し、改善施策を打つ必要があります。

MESは、工程別・不良理由別の詳細なデータを提供するため、データドリブンな品質改善が可能になります。

ケース3:多品種・少量生産で原価管理が複雑

複数の製品を同時に複数のラインで製造している場合、

「どの製品の製造でいくら分の材料と工数が使われたか」を正確に把握することが難しくなります。

MESは、製品別・工程別の詳細な消費実績を記録するため、より精度の高い原価計算と採算分析が実現します。

ケース4:IoTやスマートファクトリーへの進化を視野に入れている

將来的に、生産ラインのデータを使ってAIやIoT技術で最適化を進めたい場合、

高品質で詳細な生産実績データが必要です。

MESの導入は、そのための「データ基盤づくり」の第一歩になります。

MESを導入するときに押さえておきたいポイント

MESを導入する際に注意すべき点も整理しておきます。

1. 現場のデータ収集体制の整備

MESの有効性は、どれだけ正確で詳細なデータが入力されるかに大きく左右されます。

そのため、導入前に「誰が、どのタイミングで、どのデータを入力するか」という現場のオペレーション設計が重要です。

手作業での入力が多すぎると、入力遅延や誤入力が増え、MESの価値が低下してしまいます。

2. ERPとの連携設計の明確化

MESを導入する際に、「ERPとどこまで連携させるか」を決めておくことが重要です。

- 当初は日次での実績取込だけにして、段階的にリアルタイム化する

- または最初からリアルタイム連携を想定した設計にする

といった選択が、後々の運用効率に大きく影響します。

3. 現場スタッフの教育と運用ルールの定義

MESは、現場スタッフが毎日使うツールです。

導入だけでなく、継続的な教育と明確な運用ルール(いつどのデータを入力するか)の定義が、システムの定着に不可欠です。

ERPとMESの関係の整理:自社に必要なのはどちらか

ここまでを整理すると、以下のようにイメージできます。

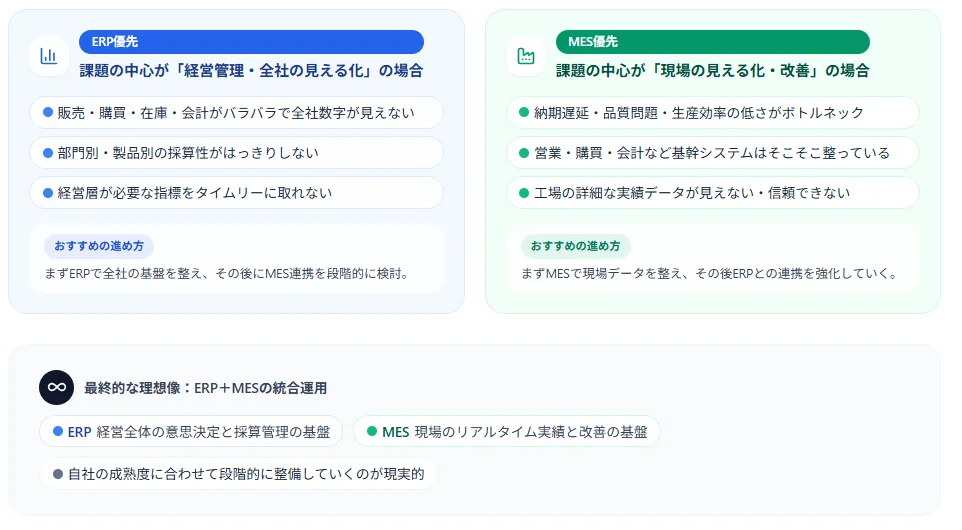

現在の課題が「経営管理」中心であれば、ERP優先

次のような状況であれば、まずはERPの導入を優先することで、多くの課題が解決する可能性があります。

- 販売・購買・在庫・会計などが分断されており、全社の数字が見えない

- 部門別・製品別の採算性が不明確

- 経営層が必要な情報をタイムリーに取得できていない

この場合、ERPの導入を軸に、段階的にMESの導入を検討するアプローチが現実的です。

AI総合研究所では、AIの活用によりERPの入力や承認を自動化し、バックオフィス業務を変革する支援を実施しています。

現場の「見える化」と「改善」が急務であれば、MES優先

一方で、次のような状況であれば、MESの導入を優先する価値があります。

- すでに基幹的なシステム(営業、購買、会計など)はそこそこ整っている

- ボトルネックは「工場での納期遅延」「品質問題」「生産効率の低さ」

- 現在のシステムでは、工場の詳細な実績が把握できていない

このケースでは、MES導入→ ERPとの連携強化という流れで、段階的に全体最適化を進めるアプローチが有効です。

理想は「ERP+MES」の統合運用

最終的には、ERPで経営全体を管理し、MESで現場を管理するという形が、製造業においては最も理想的です。

- ERPがなければ、経営レベルの意思決定ができない

- MESがなければ、現場の問題を素早く把握し改善できない

つまり、両者は相互補完的な関係にあり、企業の成熟度に応じて段階的に整備していく必要があります。

ERPとMESに関してよくある質問

Q1. 中小製造業でもMESは必要ですか?

必ずしも導入すべきとは限りません。

ただし、拠点が複数あり複数製品を並行製造している、品質問題が経営課題である、といった場合は、MESの部分的な導入(例えば品質管理機能だけを先行実装)で課題解決できる可能性があります。

Q2. ERPに「生産管理」機能があれば、MESは不要では?

ERPの生産管理機能と MESは、見ている粒度が異なります。

ERPの生産管理は「計画」や「月次実績」を扱い、MESは「日々の現場実行」を扱うため、高度な現場管理や品質改善を目指すなら、MESは必要だと考えられます。

Q3. MESを導入したら、ERPは不要になりますか?

いいえ。むしろ逆です。

MESは「現場での実績」を記録しますが、それを経営指標に変換し、経営判断に活かすためにはERPが不可欠です。

Q4. クラウドERPとオンプレMESを組み合わせることは可能ですか?

可能です。ただし、データ連携のインタフェース設計が重要になります。

API経由での連携やCSV取込など、複数の方法がありますが、企業の状況に応じて最適な方法を選ぶ必要があります。

まとめ:ERPとMESの統合で、製造業は「見える化」から「最適化」へ

ここまで見てきたように、ERPとMESは役割が異なるシステムであり、相互補完的な関係にあります。

-

ERP

→ 経営全体の経営資源を統合し、経営判断を支援するプラットフォーム -

MES

→ 製造現場の実績を把握し、生産管理と品質改善を最適化するための実行ツール

現在の日本の製造業は、次のような段階にあると考えられます。

段階1:ERP導入による「経営の見える化」

→ 多くの企業がすでにこのフェーズを経験している

段階2:MES導入による「現場の見える化」

→ 大企業では進んでいるが、中堅企業ではまだこれからのケースも多い

段階3:ERP+MESの統合による「見える化」から「最適化」へ

→ これからの競争力の源泉となる重要なテーマ

特にこれからの製造業には、

- 急速に変わる市場に即応できる体制

- 高度な品質・効率改善を実現できる仕組み

- データドリブンな経営判断

が求められます。これらはすべて、ERPとMESが統合的に機能することによって初めて実現するものです。

現状を踏まえ、

- 現在のボトルネックは何か

- 短期的には何を優先すべきか

- 3年〜5年のロードマップはどう描くか

を整理することが、「ERPとMESの関係」を正しく理解し、自社にとって最適なシステム構成を構築するための最も実務的な第一歩になります。