この記事のポイント

ERPとSCMの基本的な役割の違い(企業内統合 vs サプライチェーン全体最適化)を明確化

経営管理視点とサプライチェーン効率視点で求める情報の違いを解説

両システムの統合形態(独立型・インターフェース型・統合型・クラウド連携型)を比較

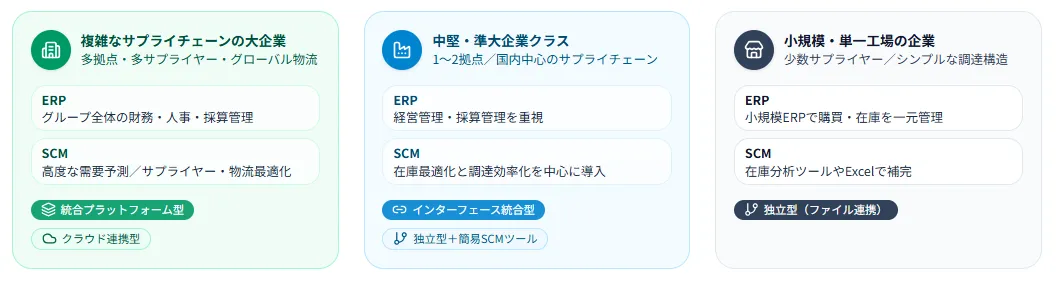

企業規模・サプライチェーン複雑性に応じた最適な組み合わせと導入パターンを紹介

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

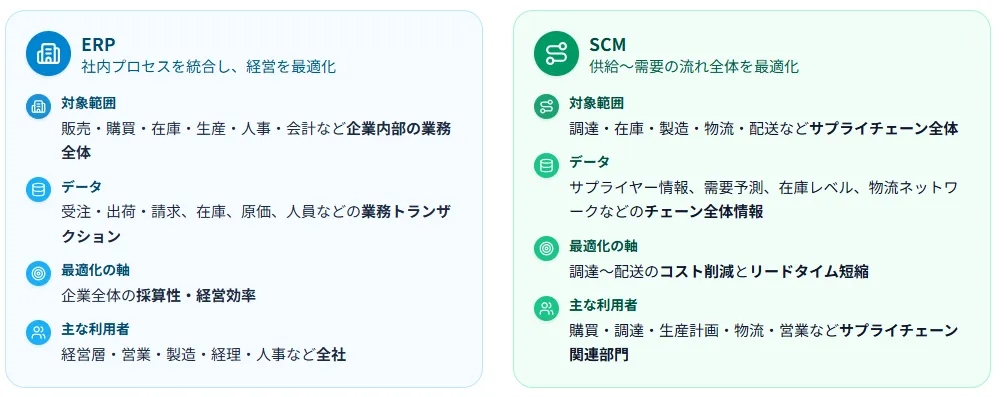

「ERP」と「SCM」は、どちらも供給~需要に関わるシステムですが、その役割と対象範囲は大きく異なります。ERPは企業内部の業務を統合し経営全体を最適化するシステムである一方、SCMはサプライヤーから顧客までのサプライチェーン全体を可視化し効率を最大化するシステムです。本記事では、ERPとSCMの関係性、各々が提供する機能の違い、そして両者を最適に組み合わせるための統合戦略について、詳しく解説していきます。

ERPとSCMの基本的な役割と位置づけ

ERPとSCMの違いを理解するうえで、最初に整理しておきたいのはどちらがどのビジネスプロセスをカバーするかです。

両者は競合する概念ではなく、管理する対象範囲と最適化の軸が異なるだけで、実際のビジネスでは相互に補完する関係にあります。

ERPの役割:企業全体の経営資源を統合管理

ERP(Enterprise Resource Planning)は、企業全体の経営資源を統合管理し、経営判断を支援する仕組みです。企業の基幹業務全般をカバーします。

- 販売管理(受注~出荷~請求)

- 購買・調達(発注~仕入~支払)

- 在庫管理(原材料~仕掛品~製品在庫)

- 生産計画・管理(生産計画の立案、製造指図)

- 人事・給与

- 財務・会計

ERPの目的は、経営層が経営判断に必要な「企業全体の見える化」を実現することです。「今月の売上見込みはいくらか」「原材料コストをどう抑えるか」「各部門の採算性はどうか」といった、経営レベルの意思決定を支える情報を提供します。

ERPについて、下記の記事では概念や仕組み、メリットなどについて詳しく解説しています。ERPに対する理解を深めたい方はぜひご覧ください。

▼ERPの徹底解説記事▼

ERPとは?仕組み・機能・導入メリットから提供形態・最新トレンドまでわかりやすく解説 | AI総合研究所

ERPとは、企業の業務とデータを一元管理する統合基幹システムです。定義や仕組み、導入メリット・デメリット、提供形態の違い、周辺システムとの役割分担、最新トレンドまでわかりやすく解説します。

https://www.ai-souken.com/sap-erp/erp-overview

SCMの役割:サプライチェーン全体の効率化と最適化

一方、SCM(Supply Chain Management:サプライチェーン管理)は、調達から顧客への配送まで、サプライチェーン全体を可視化し、効率と応答性を最大化するための仕組みです。主な守備範囲は次の通りです。

- サプライヤー管理(サプライヤー選定、パフォーマンス評価、契約管理)

- 需要予測と計画(市場需要の予測、需給バランスの最適化)

- 調達計画・最適化(発注量、発注タイミング、複数サプライヤーの選択)

- 在庫最適化(在庫レベルの動的調整、安全在庫の計算)

- 製造スケジューリング(複数拠点での生産スケジュール最適化)

- ロジスティクス・配送管理(ルート最適化、配送コスト削減)

- 製品ライフサイクル管理と廃棄管理

- サプライチェーン全体の可視化と追跡

SCMの目的は、顧客の必要なものを、必要な時期に、必要な量だけ、最小のコストで提供できるサプライチェーンを実現することです。

「複数のサプライヤーから最も効率的に調達するにはどうするか」「在庫を持ちすぎず、欠品も避けるにはどうするか」「配送コストを最小化しながら納期を守るにはどうするか」といった、サプライチェーン全体の最適化を支える情報を提供します。

両者の関係性:企業内部と企業間のプロセス

整理すると、ERPとSCMの関係は次のようにイメージできます。

| 観点 | ERP | SCM |

|---|---|---|

| 管理する対象 | 企業内部の業務プロセス全般 | サプライチェーン全体(サプライヤー~企業~顧客) |

| 情報の流れ | 社内部門間のデータ統合 | サプライチェーン全体の企業間情報共有 |

| 見ている範囲 | 企業全体の業務と採算 | 原材料調達~顧客配送までの全体効率 |

| 主な利用者 | 経営層・営業・製造・経理など全社 | 購買・調達・生産計画・物流・営業部門 |

| データの粒度 | 企業内部の業務トランザクション | サプライヤー、在庫、需要、配送ルートなどの詳細 |

| 位置づけの関係 | 「社内の経営基盤」 | 「サプライチェーン全体の効率基盤」 |

つまり、

- ERP = 「企業内部の業務を統合し、経営全体を最適化するプラットフォーム」

- SCM = 「サプライチェーン全体を可視化・統合し、サプライチェーン全体の効率を最大化するプラットフォーム」

という違いがあります。

ERPとSCMが役割分担することの価値

この二つが連携して初めて実現する価値は、非常に重要です。

- ERPの「購買管理」では「何をいくらで発注したか」という企業内の取引を記録しますが、「サプライヤーからの納品が遅れる可能性はないか」「在庫が無駄に積み上がっていないか」といったサプライチェーン全体の健全性までは追跡できません

- SCMの「需要予測」では市場ニーズに基づいて最適な調達・在庫レベルを計算しますが、「その計画で企業全体の採算はどうなるか」「キャッシュフローへの影響は何か」といった経営インパクトを測定することは設計されていません

- ERPとSCMが連携することで、「サプライチェーンの効率向上が企業全体の採算にどう影響するか」を同じ視点で見える化でき、効率性と採算性を両立させた経営が実現します

次のセクションでは、「ERPとSCMの違い」を、対象範囲・データ・システム機能といった観点から、より詳しく比較していきます。

ERPとSCMの違いを一覧比較

ここでは、ERPとSCMの違いを「対象範囲」「データの種類」「ユーザー層」「最適化軸」などの観点で整理します。

主な違いの一覧表

| 観点 | ERP | SCM |

|---|---|---|

| 主な目的 | 企業内部のプロセスを統合し、経営最適化を実現 | サプライチェーン全体を最適化し、効率と応答性を向上させる |

| カバーする対象 | 販売、購買、在庫、生産、人事、会計など企業内全部門 | 調達、在庫、製造、物流、配送など供給~需要の全体フロー |

| データの主な種類 | 受注・出荷・請求、在庫、原価、人員 | サプライヤー情報、需要予測、在庫レベル、物流ネットワーク |

| データの粒度 | 企業内部の業務トランザクション | サプライヤー、製品、在庫、配送ルートなどの詳細 |

| 最適化の軸 | 企業全体の経営効率と採算 | サプライチェーン全体のコスト削減と応答性 |

| 利用者層 | 経営層・営業・製造・経理・人事など全社 | 購買・調達・生産計画・物流・営業部門 |

| 企業間連携 | 基本的に企業内部に限定 | サプライヤー、物流業者、顧客へのシステム連携が必須 |

| データ更新頻度 | 日次~月次。月次決算が重要なタイミング | リアルタイム~数日単位。需要変動への即時対応が重要 |

| 導入対象 | 企業全体が対象。複数部門の調整が必須 | サプライチェーン関連部門が主対象。段階的導入が可能 |

| 導入難度 | 大規模。業務プロセスの標準化が必須。数ヶ月~数年 | 中~大規模。外部との連携設定が複雑。数ヶ月~2年以上 |

「対象範囲」の違い:企業内プロセスとサプライチェーン全体

ERPは、企業内部のプロセス全体をまたがる統合を目指しており、販売・購買・在庫・生産・人事・会計など複数の機能モジュールで構成されています。「購買管理」や「在庫管理」を扱いますが、これはあくまで「企業内部のプロセス」に限定されます。

一方SCMは、サプライヤーから最終顧客までのサプライチェーン全体を最適化することに特化しており、以下のような機能に重点を置いています。

- サプライヤーパフォーマンス追跡(納期達成率、品質、コスト競争力)

- 需要予測と需給バランス計画(複数製品、複数地域の需給調整)

- 動的な調達戦略(単一 vs 複数サプライヤー、緊急調達の判断)

- 在庫最適化アルゴリズム(安全在庫の動的計算、EOQ計算)

- 複数拠点での製造スケジューリング

- 物流ネットワーク最適化(倉庫の立地、配送ルート)

- 製品トレーサビリティと逆ロジスティクス管理

つまり、ERPは「企業内部で、いつ、何を、いくらで受け取ったか」というプロセスをコントロールする経営基盤であり、SCMは「サプライチェーン全体でどう効率的に流通させるか」を実現するための供給最適化基盤なのです。

「データの内容」の違い:企業内取引とサプライチェーン全体情報

ERPに蓄積されるデータは、基本的に企業内部の業務トランザクション(処理結果)です。

- サプライヤーAから「部品X」を「¥100万円」で「2024年11月15日に」発注した

- 2024年11月20日に納品された

- 検品完了後、2024年11月22日に支払った

という形です。

SCMに蓄積されるデータは、サプライチェーン全体の効率化に関わる詳細情報です。

- サプライヤーA:納期達成率98%、品質不良率0.5%、コスト競争力:業界平均比95%

- 過去6ヶ月の需要トレンド:「部品X」の月間需要は5,000個~8,000個で、季節性あり

- 現在の在庫:「部品X」は15,000個。発注リードタイム7日、月間消費量6,000個の場合、安全在庫は3,000個が最適

- 物流ネットワーク:工場から東日本地域への配送コスト削減のため、倉庫Bを活用したほうが20%コスト削減可能

- サプライヤーBからの代替調達検討:「部品X」の仕様を満たし、納期はサプライヤーAと同等、コストは3%安い

といった粒度のデータが記録・分析されます。

ERPはこうしたSCMの詳細な最適化データを前提に、「企業全体としての採算はどうなるか」を経営に報告するのです。

「最適化の軸」の違い:採算性とサプライチェーン効率

ERPでの最適化は、企業全体の採算性に焦点を当てます。

- 「製品Aの利益率はいくらか」

- 「各部門の採算性は」

- 「原価を10%削減するにはどうするか」

といった問いに答えるために、企業内の全部門データを統合します。

SCMでの最適化は、サプライチェーン全体のコスト削減と応答性に焦点を当てます。

- 「複数サプライヤーの組み合わせで調達コストを最小化できるか」

- 「在庫を持ちすぎず、欠品を避けるための最適な在庫レベルは」

- 「配送ネットワークをどう再構成すれば配送コスト20%削減できるか」

- 「急な市場需要変動に対して、サプライチェーン全体でどう応答するか」

といった問いに答えるために、サプライチェーン全体のデータを分析します。

「ユーザー層」の違い:経営層とサプライチェーン関連部門

ERPは、経営層・営業・製造・経理・人事など、企業全体の複数の部門を対象に設計されています。各々が経営管理に必要な情報を、自分の役割に応じた画面やレポートで見ることができます。

SCMは、購買・調達・生産計画・物流・営業部門など、サプライチェーン関連部門を主な対象としています。経営層がSCMのダッシュボード(例えば「調達コスト分析」「在庫ターンオーバー」)を見ることはありますが、主な利用者はサプライチェーン最適化の実行責任を持つ部門です。

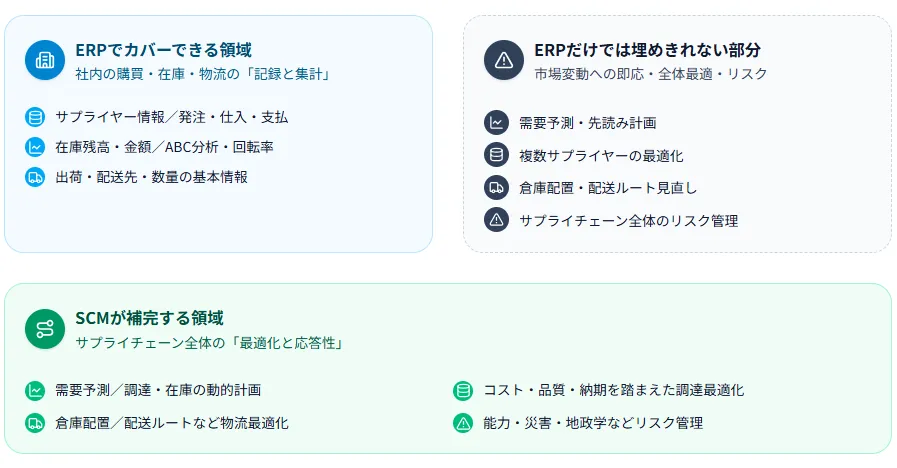

SCMが果たす役割と、ERPだけでは足りない部分

ERPの購買・在庫・物流管理機能でできること

実はERPにも、サプライチェーン関連の機能があります。代表的なものは次の通りです。

- サプライヤーマスタ管理(サプライヤー名、所在地、支払い条件など)

- 発注・仕入・支払処理

- 在庫管理(在庫の入出庫、残高追跡)

- 在庫金額の計算

- 簡易的な在庫分析(ABC分析、回転率分析)

- 内製 vs 外注の判断

- 出荷・配送の基本情報管理

このレベルの管理であれば、ERPの機能だけで対応できるケースもあります。

SCMがカバーする領域:「サプライチェーン最適化」と「全体応答性」

しかし、ERPのサプライチェーン関連機能は基本的に「企業内部で、経営判断に必要な粒度」での機能です。それに対してSCMは、サプライヤーから顧客まで、サプライチェーン全体を可視化・統合し、コスト削減と応答性を最大化することを目的としています。

1. 需要予測に基づいた最適な調達・在庫計画

ERPでは、「来月の生産計画に基づいて発注する」という静的な計画しかできず、「市場需要が予想より30%増加したら」「その時点で調達・在庫計画を全面見直さなければならない」という後手的な対応になりがちです。

SCMであれば、

- 過去数年間の需要トレンド、季節性、競合動向などから市場需要を統計的に予測

- 複数シナリオ(好況シナリオ、不況シナリオなど)に基づいて最適な調達・在庫プランを準備

- 実際の需要データが入ってくるたびに予測を更新し、調達・在庫計画を動的に調整

- 急な需要変動に対してサプライチェーン全体が即座に応答できる体制を構築

といった活動が可能になり、市場ニーズへの応答性が劇的に向上します。

2. 複数サプライヤーの最適化と調達コスト削減

ERPでは、「既存のサプライヤーから調達している」という慣例的な発注が続きやすく、「実は別のサプライヤーを使ったほうが品質が同じでコストが20%安い」という機会を見落としやすいです。

SCMであれば、

- 複数サプライヤーのコスト比較だけでなく、納期・品質・技術力も定量的に評価

- 「品質が同じなら、コストが安いほうを選ぶ」「納期が絶対条件なら、安定性が高いサプライヤーを選ぶ」といった複数の判断軸で最適なサプライヤー組み合わせを計算

- サプライヤーの地理的分散によるリスク低減とコスト最適化のバランスを同時に考慮

- サプライヤーのパフォーマンスを継続的に監視し、契約更新のタイミングで最適性を再評価

といった活動が可能になり、調達コストの継続的削減が実現しやすくなります。

3. 在庫最適化と運転資本の削減

ERPでは、「経験則で安全在庫を決める」「各製品の在庫レベルを独立に管理する」という運用になりやすく、在庫が不要に積み上がったり、逆に急に欠品したりする課題が生じやすいです。

SCMであれば、

- 需要の変動性、サプライヤーの納期信頼性などを組み込んだ数学的な安全在庫計算

- 複数製品の需要パターンを分析し、「この製品の在庫が増えるときは、この製品の需要は減る」という相関性を活用した動的在庫調整

- リードタイムに基づいた最適発注量(EOQ)の動的計算

- 在庫金額ターゲットに基づいた各SKU(最小保管単位)の在庫配分最適化

といった活動が可能になり、在庫を減らしながら欠品を防ぐという一見矛盾した目標が達成しやすくなります。

4. 物流ネットワークの最適化と配送コスト削減

ERPでは、「現在の倉庫網で配送している」「既存の物流業者を使っている」という枠組みの中での改善しかできず、根本的なコスト削減機会を見落としやすいです。

SCMであれば、

- 顧客分布、製品の重量・体積、配送頻度などに基づいて最適な倉庫立地を計算

- 複数の物流業者の料金・サービス・ネットワークを比較し、最適な組み合わせを決定

- 配送ルート最適化によって「同じ地域への配送を1台のトラックで行う」などの効率化を実現

- 逆ロジスティクス(返品・リサイクル)も含めたサプライチェーン全体の配送最適化

といった活動が可能になり、配送コスト30%削減といった大幅な改善が実現しやすくなります。

5. サプライチェーン全体の可視化とリスク管理

ERPでは、「自社の発注・納入データ」しか見えず、「サプライヤーが今どの程度の能力で生産しているか」「その先のサプライヤー(2次サプライヤー)の動向はどうか」といったサプライチェーン全体の状況が把握できません。

SCMであれば、

- サプライヤーのリアルタイム在庫・生産能力を可視化

- 需要急増時に「どのサプライヤーがボトルネックになるか」を事前に把握

- 自然災害やサプライヤーの経営危機などのリスク要因を監視

- 代替サプライヤー・代替ロジスティクスルートを事前に用意

といった活動が可能になり、サプライチェーンのリスク耐性が大幅に向上します。

ERPだけの運用で起こりやすい課題

SCMを導入せず、ERP単体でサプライチェーンを管理しようとすると、次のような課題が起こりやすいです。

課題1:市場需要変動への応答が遅れ、在庫ミスが発生

需要が予想より30%増加しても、ERP内の計画データを更新して調達指示を出すまでに時間がかかり、その間に欠品が発生したり、逆に需要減少時に在庫が滞留したりします。

課題2:在庫が「多すぎるか少なすぎるか」の両極端になる

経験則での在庫設定になるため、「念のため多めに持つ」と在庫コストが膨らみ、「減らしてみたら欠品した」と顧客満足度が低下する、という悪循環に陥りやすくなります。

課題3:調達コスト削減の機会を見落とす

既存サプライヤーとの取引を続けるだけで、「他のサプライヤーはもっと安いか、もっと高品質か」という比較検討が体系的にできません。

課題4:物流コストが慢性的に高い

倉庫立地や配送ルートが最適化されていないため、「なぜコストが高いのか原因不明」「改善の打ち手がない」という状況に陥りやすくなります。

課題5:サプライチェーンのリスクが顕在化するまで把握できない

サプライヤーの経営危機や自然災害などが起きて初めて「実はそのサプライヤーに依存していた」と気づくというリスク管理状況になっています。

SCMの役割の重要性

以上を踏まえると、SCMは、

- 市場需要を予測し、最適な調達・在庫計画を立てる

- 複数サプライヤーを最適に組み合わせ、調達コストを削減する

- 在庫と欠品のバランスを取りながら、運転資本を効率化する

- 物流ネットワークを最適化し、配送コストを削減する

- サプライチェーン全体のリスクを可視化・低減する

ために、ERPを補完する不可欠なシステムだと言えます。

ERPとSCMの統合:どうつなげるべきか

ここからは、「ERPとSCMをどのように連携させるべきか」という実務的な視点から整理していきます。

情報の流れ:需要予測から調達実行へ

ERPとSCMが効果的に機能するために、情報は次のような流れで連携します。

1. 市場需要情報がSCMで分析・予測される

- 顧客の受注見込み(営業部門からの情報)

- 過去の需要トレンド、季節性

- 競合・市場動向

- 在庫・販売状況のリアルタイム反映

2. SCMが最適な調達・在庫計画を策定

- 複数シナリオの需要予測に基づいた調達計画

- サプライヤー別の最適調達量・タイミング

- 在庫レベルの動的調整指示

- 配送ネットワークの最適利用計画

3. 調達計画がERPに連携、実行管理される

- SCMで決定された発注指示をERPの購買機能で実行

- サプライヤーへの発注、納品管理

- 在庫入庫、支払い処理

- 実績データをSCMに戻す(フィードバック)

4. 実績データに基づいて次の予測・計画を更新

- 実際の需要データをSCMの予測モデルに組み込む

- 在庫・配送の実績を分析し、計画の精度を向上

統合形態による違い

ERPとSCMを統合する方法は、企業のニーズや成熟度に応じて複数のパターンがあります。

パターン1:独立型(ERP+SCM単独システム)

ERPと専門的なSCMシステムが独立して動き、必要な情報をファイル連携やAPIで共有する形態です。

メリット

- 各システムを個別に最適化できる(ERPは経営管理に、SCMはサプライチェーン最適化に)

- SCMの高度な分析機能をフルに活用可能

- 既存のERPにSCMを追加する形で段階的導入が容易

デメリット

- データの二重入力が発生しやすい

- 情報の鮮度にタイムラグがある

- 統合管理の手間が増える

パターン2:インターフェース統合型

SCMで策定された調達計画をERPに自動連携し、ERPの実績データをSCMにフィードバックする形態です。

メリット

- 調達計画の自動生成が可能

- ERPの実績がSCMの予測精度向上に活用される

- 導入コストが比較的低い

デメリット

- リアルタイム性が限定的(通常日次または数日単位)

- SCMの高度な分析機能に制限が出る可能性

パターン3:統合プラットフォーム型

ERPとSCMの機能を同一プラットフォーム上で実装する形態です。代表例はSAP S/4HANAに統合されたSCM機能などです。

メリット

- データの完全な一元化

- リアルタイムな連携

- 統合レポーティングが容易

デメリット

- 導入規模が大きく、期間が長い

- SCM機能の深さが一般的(個別ニーズに合わせた最適化が難しい)

- ベンダーロックインのリスク

パターン4:クラウド連携型

クラウドのERP+専門的なクラウドSCMシステムを、APIで柔軟に連携する形態です。

メリット

- スケーラビリティが高い

- SCMの最新のAI・予測分析機能を活用可能

- 段階的な機能追加・拡張が容易

デメリット

- 外部システムとの連携なので、セキュリティ管理が複雑

- 連携設定・保守に専門性が必要

- 通信インフラへの依存

AI総合研究所では、AIの活用によりERPの入力や承認を自動化し、バックオフィス業務を変革する支援を実施しています。

ERPとSCMの導入・運用パターン

企業のビジネス形態や複雑さにより、ERPとSCMの導入形態や役割分担は異なります。具体的なパターンを整理してみます。

複雑なサプライチェーンを持つ大企業の場合

複数の調達源、複数の製造拠点、グローバルな流通ネットワークを持つ企業向けです。

- ERP: グループ全体の統一基盤。全社の財務・人事・採算管理を中心に

- SCM: 高度な需要予測、複数サプライヤー最適化、グローバル物流ネットワーク最適化を重視

統合形態:統合プラットフォーム型またはクラウド連携型

比較的シンプルなサプライチェーンを持つ中堅企業の場合

1~2つの製造拠点、限定されたサプライヤー、国内中心の流通網を持つ企業向けです。

- ERP: 経営管理・採算管理を重視

- SCM: 基本的な在庫最適化と調達効率化を重視

統合形態:独立型(簡易的なSCMツール)またはインターフェース統合型

小規模企業の場合

単一工場、少数のサプライヤー、シンプルな調達構造を持つ企業向けです。

- ERP: 小規模ERPで購買・在庫管理を実施

- SCM: 簡易的な在庫分析ツール程度、またはExcel活用

統合形態:独立型(ファイル連携)

▼ERPの導入についてはこちらをご覧ください▼

ERP導入の教科書|メリットや導入プロセス、よくある失敗と対策を解説 | AI総合研究所

ERP導入の目的やメリット・デメリット、導入プロセス、よくある失敗パターンと成功のポイント、検討時に使えるチェックリストを分かりやすく解説します。

https://www.ai-souken.com/sap-erp/how-to-introduce-erp

ERPとSCMに関してよくある質問

Q1. ERPに購買・在庫管理機能があれば、SCMは不要ですか?

ERPの購買・在庫機能は基本的に「企業内部のトランザクション処理」に限定されており、「複数サプライヤーの中から最適なものを選ぶ」「市場需要変動に応じて在庫を動的に調整する」といったサプライチェーン最適化には向きません。調達コスト削減や在庫効率化が経営課題であれば、SCMの導入は価値があります。

Q2. SCMはどの程度の期間で導入できますか?

SCMの導入規模によって大きく異なります。基本的な在庫最適化だけなら3~6ヶ月、需要予測機能を含めた本格的な導入なら1年以上かかるケースもあります。サプライヤーとのシステム連携が必要な場合は、調整に追加時間が必要になります。

Q3. SCM導入時に、既存のERPのデータはそのまま使えますか?

ERPの購買・在庫・出荷などの基本的なマスタ・トランザクションデータはSCMに移行可能です。ただし、SCM側の分析に必要な追加情報(サプライヤーのパフォーマンス評価、顧客の季節的需要パターンなど)は、別途データ整備が必要になる場合が多いです。

Q4. ERPとSCMを両方導入するとコストが二重になるのでは?

確かに初期投資は増えますが、SCM導入による「調達コスト削減10%」「在庫金額削減20%」などの効果は、通常1~2年で投資を回収できます。ただし、SCMの導入目的と期待効果を事前に明確にすることが重要です。

Q5. グローバル企業の場合、ERPとSCMの連携はどう考えるべきですか?

グローバル企業では、通貨・言語・規制が異なるため、「統一したERP+統一したSCM」の組み合わせが推奨されます。ただし、地域ごとのカスタマイズ必要性とグローバル統一のバランスを取る必要があり、導入計画が複雑になる傾向があります。

まとめ:自社は「ERPだけ」か「ERP+SCM」か

ここまで見てきたように、ERPとSCMはどちらが優れている/劣っているという関係ではなく、役割と最適化軸が違う仕組みです。

-

ERP

→ 企業内部の業務を統合し、経営全体を最適化する「経営基盤」 -

SCM

→ サプライチェーン全体を可視化・統合し、コスト削減と応答性を実現する「サプライチェーン効率基盤」

自社にとってどちらの組み合わせが適しているかを判断するうえで、まず整理したいのは次の3つです。

- サプライチェーンの複雑性(サプライヤー数、製造拠点数、配送ネットワーク)

- 経営課題の優先順位(調達コスト削減が急務か、それとも他の課題が優先か)

- 市場の変動性(需要の予測可能性、季節性の大きさ)

もし今の課題が、

- 「購買・在庫の事務処理をきちんと回したい」

- 「サプライチェーンのコストは現在のところ大きな問題ではない」

- 「調達構造はシンプルで、サプライヤー数も少ない」

というところにとどまっているのであれば、ERPの購買・在庫機能で当面対応することが現実的です。一方で、

- 調達コスト削減がビジネス競争力の鍵である

- 市場需要の変動が大きく、在庫と欠品のバランスが経営課題

- サプライヤーが複数いて、最適な組み合わせを常に追い求めたい

- グローバルな配送ネットワークのコスト最適化が必要

といった状況にあるなら、ERP+SCMの組み合わせを検討する価値があるということになります。

重要なのは、「今どちらが必要か」ではなく、

- 短期(6ヶ月~1年)に解くべき課題

- 中期(1~3年)で目指したいサプライチェーンの姿

の両方を踏まえて、

- 現状はERPで経営管理の基盤を整えつつ、並行してSCM導入を検討するのか

- ERP導入と同時にSCM導入を進め、サプライチェーン最適化を本格化させるのか

といった「現実的な一歩目」を決めることです。