この記事のポイント

在庫最適化は「削減」ではなく「適正化」

まずはExcelで「見える化」から始める

発注判断の自動化には段階的アプローチを

Prophetやscikit-learnを使えば、季節性・トレンドを加味した精度の高い予測が実現。

在庫の最適化は、コスト削減だけでなく、販売機会の損失を防ぎ、キャッシュフローを健全に保つための経営施策。

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

在庫の過不足は、売上機会の損失や保管コストの増大を招く大きな課題です。

こうした課題に対応するのが「在庫最適化」です。

本記事では、在庫最適化の基本的な考え方から、Excelでの簡易的な実装方法、さらにPythonやAIを使った高度な最適化手法まで、実務目線でわかりやすく解説します。

在庫最適化とは?

在庫最適化とは、在庫を「持ちすぎず・足りなくもなく」保つことで、ビジネスの効率と顧客満足の両立を目指す考え方です。

在庫の最適化

単純に在庫量を減らすだけでは、販売機会を失ってしまうリスクがあり、逆に在庫を多く持ちすぎると、保管コストや廃棄リスク、資金の滞留が発生します。在庫最適化とは、こうしたバランスをデータに基づいた数値的なアプローチで最適化することを意味します。

なぜ在庫の最適化が重要なのか?

在庫は、企業活動における「資産」であり「コスト源」でもあります。特に次のような場面で、最適化の必要性は高まります。

- 売上の波が激しい業界(例:アパレル・食品)では、季節性やプロモーションによって需要が大きく変動し、過剰在庫・欠品が日常的に発生します。

- 多品種少量生産の現場では、全商品を常に一定数ストックすることが現実的でなく、発注のタイミングや量の調整が非常に重要になります。

- BtoBの製造業では、リードタイムが長い部材や調達困難な部品を最適に備えることが、生産ライン停止の回避につながります。

このように、在庫最適化は単なるコスト削減施策ではなく、売上と供給能力の両方に直結する経営課題です。

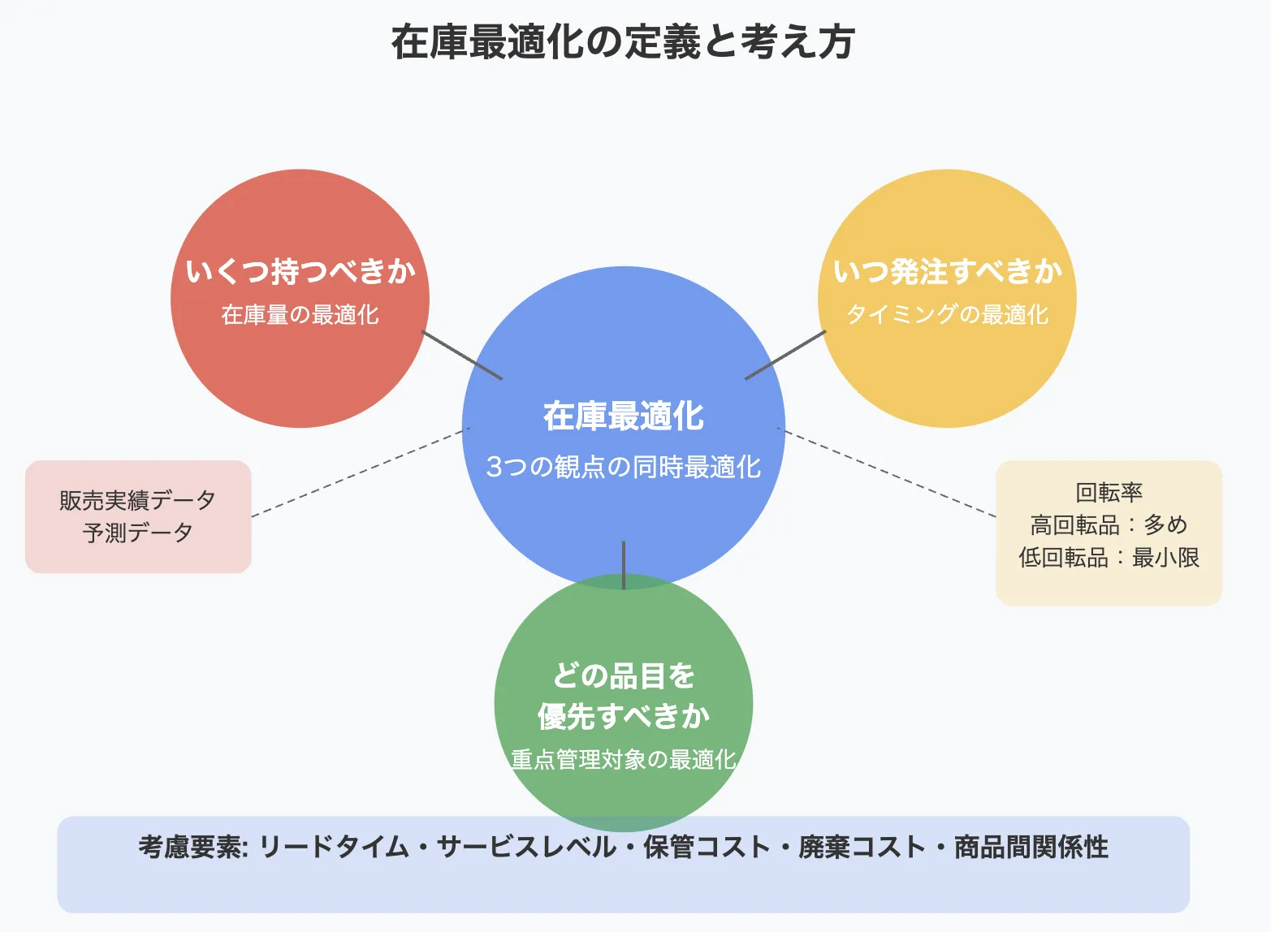

在庫最適化の定義と考え方

在庫最適化の定義と考え方

在庫最適化は、次の3つの観点を同時に考慮する必要があります。

- 「いくつ持つべきか」(在庫量の最適化)

- 「いつ発注すべきか」(タイミングの最適化)

- 「どの品目を優先すべきか」(重点管理対象の最適化)

このためには、過去の販売実績や予測データだけでなく、以下のような複数の要素を組み合わせて判断する必要があります。

- リードタイム(発注〜納品までの期間)

- サービスレベル(欠品許容率)

- 保管コスト・廃棄コスト

- 他商品との関係性(代替性・同時購入傾向)

たとえば、回転の早い商品は在庫を多めに確保し、あまり動かない商品は最小限に抑えるなど、品目ごとの特性を加味した判断が求められます。

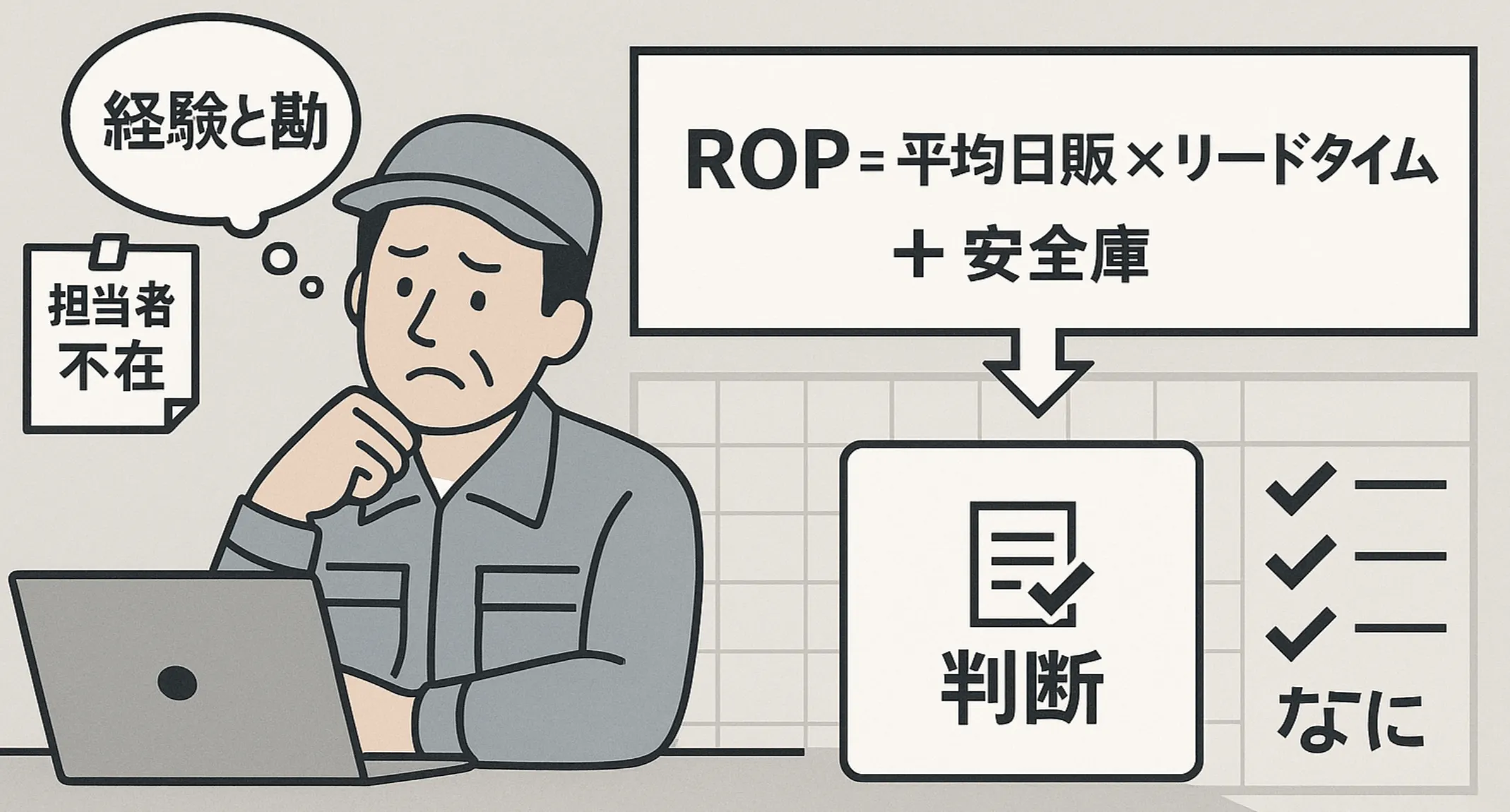

在庫最適化は属人化からの脱却手段でもある

多くの中小企業では、発注判断が「経験と勘」に頼っており、特定の担当者が不在になると運用に支障が出るケースが少なくありません。在庫最適化を数式やルールで仕組み化することで、属人化を防ぎ、誰でも判断できる状態に変えていくことが可能になります。

さらに、近年ではExcelやPython、SaaS型の在庫管理ツールを活用することで、予測〜発注までを自動化・可視化する取り組みも広がっています。こうしたテクノロジーの活用により、中小企業でも精度の高い在庫管理が実現できる時代が到来しています。

このように在庫最適化とは、単なる在庫の削減ではなく、売上・利益・業務効率のバランスを保つための戦略的な取り組みです。

在庫最適化の代表的な手法と考え方

在庫最適化は「どの商品を・どのくらい・いつ補充するか」を定量的に判断する仕組みです。ここでは、現場でよく使われる基本的な在庫管理手法や考え方を、実務の文脈でわかりやすく紹介します。

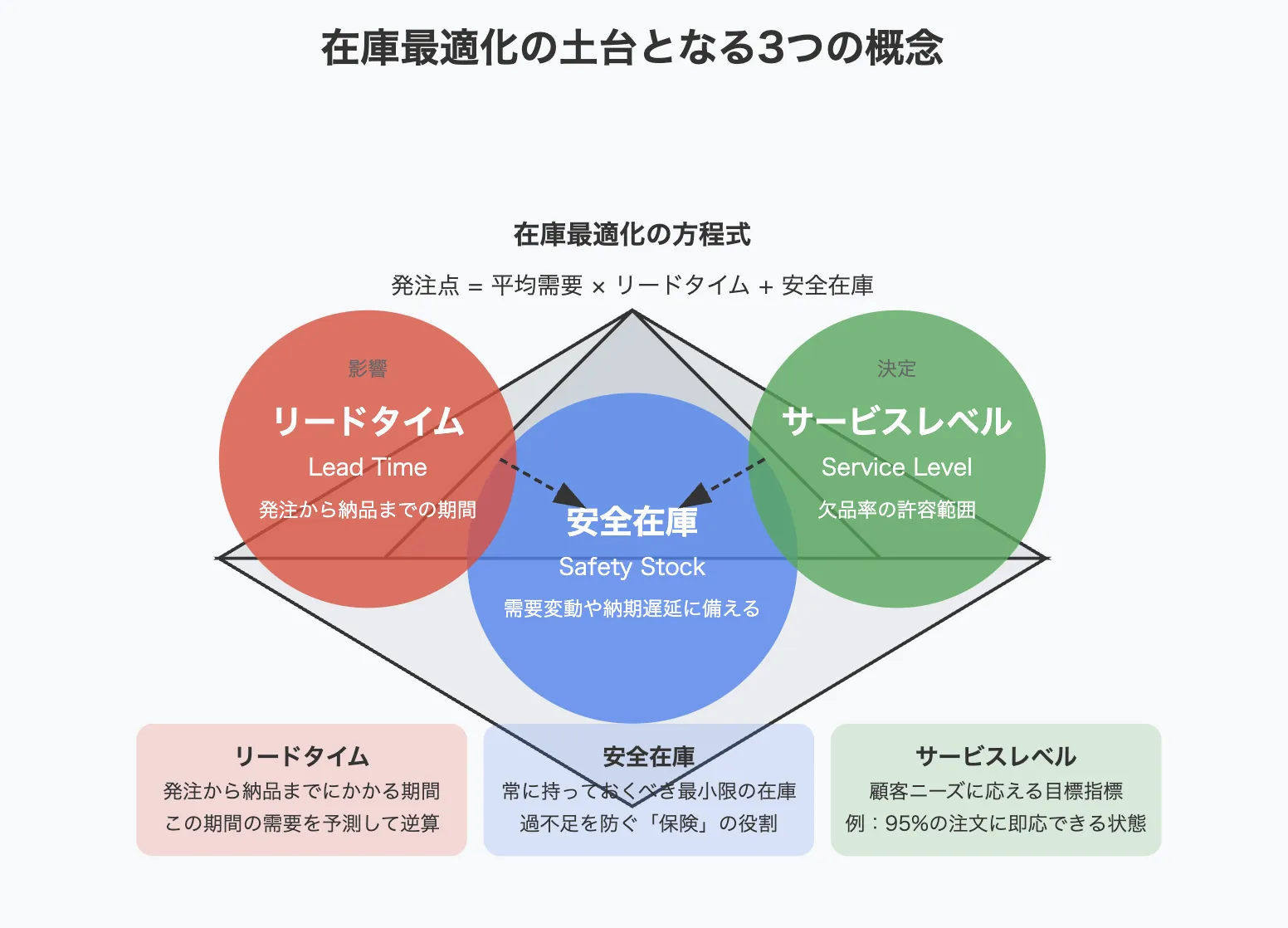

安全在庫・リードタイム・サービスレベルの基本

安全在庫・リードタイム・サービスレベル

在庫を最適化するうえで土台となる概念が「安全在庫」「リードタイム」「サービスレベル」です。

- 安全在庫(Safety Stock):需要変動や納期遅延に備えて、常に持っておくべき最小限の在庫量。過不足を防ぐ「保険」の役割を果たします。

- リードタイム(Lead Time):発注から納品までにかかる期間。この期間中に売れる数量を見積もって、必要な在庫を逆算します。

- サービスレベル(Service Level):欠品を防ぎ、顧客の期待に応えるための目標指標(例:95%の注文に即応できる状態を維持するなど)

たとえば「平均需要が1日10個、リードタイムが7日、安全在庫を20個確保する」といった設定であれば、発注点(ROP)は 10×7 + 20 = 90個になります。

ABC分析による優先順位付け

ABC分析による優先順位付け

すべての在庫品目を同じ基準で管理するのは非効率です。そこで使われるのが ABC分析 です。

- Aランク:売上構成比が高く、動きの速い主力商品(重点管理)

- Bランク:中間的な重要度の製品(一般管理)

- Cランク:売上構成比が低い長期在庫商品(最小管理)

このように分類することで、限られた人手や管理リソースを「重点商品」に集中できるようになります。実際、全体の在庫のうちAランク品が20%程度でも、売上の8割近くを占めているケースは珍しくありません(パレートの法則)。

EOQ(経済的発注量)とROP(発注点)の活用

在庫最適化における数理モデルとして、以下の2つの指標は非常に実務的です。

✅ EOQ(Economic Order Quantity)

在庫コストと発注コストを最小化できる「最も効率の良い発注量」を算出する式:

- D:年間需要量

- S:1回あたりの発注コスト

- H:単位在庫あたりの年間保管コスト

✅ ROP(Reorder Point)

発注をかけるタイミングを判断するための指標:

これらの指標をもとに、過剰在庫と欠品のバランスを見ながら、最適な在庫水準を維持することができます。

ヒューリスティックと予測モデルの組み合わせ

また、上記のような数値モデルも重要ですが

現実には、すべてを数式で正確に表すのが難しいこともあります。

たとえば:

- プロモーションや異常気象などの一時的な需要変動

- 類似商品の導入による代替効果

こうしたケースでは、経験値に基づくヒューリスティック(ルールベースの判断)と、データに基づく予測モデル(移動平均・時系列予測など)を併用することで、より柔軟かつ納得感のある在庫管理が可能になります。

Excelを使った在庫最適化の基本ステップ

在庫最適化は高度な仕組みでなくても、まずはExcelを活用した簡易的な仕組みから始めることが可能です。多くの現場では、Excelによる可視化・関数・条件付き書式・VBAなどを活用し、属人化せずに「発注判断のルール化・見える化」を進めています。

ここでは、Excelだけで実現できる在庫最適化のステップを、実務フローに沿って紹介します。

ステップ1:データを整理する(売上・在庫・発注情報)

まずは以下のようなシートを作成します。

| 商品コード | 商品名 | 現在庫 | 発注残 | 平均日販 | リードタイム | 安全在庫 |

|---|---|---|---|---|---|---|

| A001 | ノート | 120 | 30 | 10 | 5日 | 20 |

| A002 | ペン | 80 | 10 | 8 | 4日 | 15 |

この情報をベースに、どのタイミングで何個補充すべきかを判断できるようにします。

ステップ2:発注点(ROP)の計算式を入れる

発注点(Reorder Point)は、以下の式で算出できます:

=平均日販 × リードタイム + 安全在庫

Excelでは、たとえば E列が平均日販、F列がリードタイム、G列が安全在庫の場合:

=E2*F2 + G2

これを「発注点」列に計算式として入力します。

ステップ3:現在庫+発注残が発注点を下回ったら「発注必要」

次に、発注判定列を作成し、次のようなIF関数を使って自動的に判定します:

=IF(C2 + D2 < H2, "発注必要", "不要")

(C列=現在庫、D列=発注残、H列=発注点)

これで、在庫水準が一定以下になったときに発注すべきかを自動判定できます。

ステップ4:条件付き書式で可視化(赤・黄色の警告)

視覚的にわかりやすくするために、「発注必要」セルに色を付ける**のも有効です。

- 発注判定列を選択

- 「条件付き書式」→「文字列に基づく書式設定」

- 「次の値を含む:発注必要」に対して「赤背景」

これにより、発注が必要な商品が一目で分かるようになります。

ステップ5:VBAやPython連携による拡張も可能

手動管理に限界を感じたら、以下のような拡張も視野に入ります:

- VBAによる自動判定・メール通知

- Python連携で需要予測を加味した補充判断

- Power Queryで基幹システムからのデータ自動取得

こうした仕組みによって、Excelを超えた在庫最適化の入り口を実現できます。

【関連記事】

エクセルでできる需要予測の基本|関数・VBAの使い方・限界を解説

Python・AIによる在庫最適化の高度化

Excelでの在庫管理は手軽な反面、「複雑な需要変動への対応」「商品の数が多い場合の拡張性」などに限界があります。こうした課題を克服する手段として、PythonやAI(人工知能)を活用した高度な在庫最適化が注目されています。

ここでは、需要予測モデルや最適化アルゴリズム、さらにAIによる自動化の活用例までを実務視点で解説します。

| フェーズ | 特徴 | 技術例 |

|---|---|---|

| フェーズ1 | Excel関数・VBA | ROP・EOQ計算、自動判定 |

| フェーズ2 | Pythonスクリプト | Prophetによる需要予測、最適発注量 |

| フェーズ3 | AI+自動化連携 | 需要変動に応じたリアルタイム調整、在庫戦略の自動学習 |

実際の実装例は、以下の関連記事を参考にしてください。

【関連記事】

需要予測をPythonで実装する方法|時系列分析から機械学習まで

需要予測AIとは?その仕組みやアルゴリズム、導入事例を徹底解説!

高度化①:scikit-learnやProphetで需要予測を精緻化

Pythonには、時系列予測や機械学習による精緻な需要予測を実装できるライブラリが豊富に存在します。

🔸 Facebook Prophet(予測ライブラリ)

- 季節性・祝日・長期トレンドの影響も加味できる

- 少量データでも比較的高精度

- Excelでは対応しづらい週次・月次予測も柔軟に実装可能

🔸 scikit-learn(回帰・クラスタリング)

- 売上要因が複雑な商品の場合、複数変数を用いた予測モデルが構築可能

- 気温・プロモーション・エリア特性などを説明変数に加えることで、多変量予測が可能になる

こうしたモデルを構築することで、過去の単純な平均値では読み切れない変動を数理的に捉えることができるようになります。

高度化②:数理最適化による自動発注ロジックの構築

Pythonでは、需要予測値に加えて「在庫コスト・欠品リスク・リードタイム制約」などを考慮した、最適な発注量・タイミングを自動で導き出すアルゴリズムも実装可能です。

代表的なアプローチ:

| アルゴリズム | 内容 |

|---|---|

| 線形計画法(Linear Programming) | 複数商品の在庫補充・倉庫制約・コスト最小化問題に対応 |

| 制約付き最適化(Constraint Programming) | 最低在庫量・最大発注数などの業務条件を満たす組み合わせを探索 |

| シミュレーション最適化 | ランダムな需要変動に対応しながら最適解を導く(例:モンテカルロ法) |

これにより、人手では困難な「全体最適」な発注判断が実現できます。

高度化③:AIによる自動調整とリアルタイム補充

AI技術を活用することで、次のような動的な在庫調整ロジックも導入できます。

- 需要傾向に応じて、安全在庫や発注点の値をAIが自動補正

- 実績データに基づき、週次・月次ごとに自動で閾値を再学習

- マルチSKUにおける同時発注・類似商品切替ロジックの構築

さらに、IoTやセンサーデータとの連携により、リアルタイムで在庫変動を検知し、AIが発注判断まで行うシステムも登場しています。これは特に、EC・小売・製造業におけるDX(デジタルトランスフォーメーション)の一環として導入が進んでいます。

【関連記事】

ChatGPTを活用した在庫管理の効率化方法をわかりやすく解説!

中小企業が在庫最適化を始めるには?

在庫最適化の必要性を感じていても、「うちの会社ではそこまで高度なことはできない」「人手も時間も足りない」と感じる中小企業は少なくありません。しかし、在庫最適化はいきなり高度なAIを導入しなくても、Excelベースの見える化から段階的に進めていくことで十分成果が出せる取り組みです。

このセクションでは、リソースに限りがある中小企業が、無理なく在庫最適化を実現するためのステップを紹介します。

ステップ1:Excelで「見える化」から始める

最初の一歩は、発注の根拠を明確にし、属人化をなくすことです。以下のようなExcelテンプレートを活用して、在庫・売上・リードタイムを数値で管理しましょう。

- 商品ごとの「平均日販」「リードタイム」「安全在庫」を算出

- 発注点(ROP)を関数で計算

- IF関数や条件付き書式で「発注必要」かどうかを明示

この段階で重要なのは、「発注のルール化」と「判断の見える化」です。これだけでも在庫過剰や欠品は大幅に減少します。

ステップ2:VBAやPower Automateで業務の自動化

Excelだけでは入力や判定に時間がかかる場合、VBAで自動化することが次のステップです。

- 発注判定列を自動更新

- 判定結果をもとにメール送信や別ファイルへ転記

- 売上データを外部ファイルから自動取得(CSV連携)

また、Microsoft 365を活用している場合は、Power Automateとの連携でExcel Onlineからのトリガー処理も可能です。これにより、現場の操作を最小限に抑えながら在庫補充業務を自動化できます。

ステップ3:Pythonによる高精度な需要予測

より正確な予測と最適な発注を目指す場合、Pythonを使って以下のような拡張が可能です:

Prophetやscikit-learnで売上予測モデルを構築- CSV出力されたExcelデータを読み込んで、最適な在庫量を自動計算

- 結果をExcelに書き戻して現場でそのまま使える形式に変換

AI導入でお悩みの方へ

まとめ:在庫最適化でコストと機会損失を減らす

在庫最適化は、単なる在庫削減のテクニックではありません。「必要なときに、必要な量を、必要な場所に供給する」ことを通じて、売上機会を逃さず、無駄なコストを抑える戦略的な経営手法**です。

本記事では、在庫最適化の基本的な考え方から、Excelでの実践、さらにはPython・AIを活用した高度な取り組みまで段階的に紹介してきました。

特に中小企業にとっては、いきなりAIや高価なSaaSを導入する必要はなく、まずはExcelで「発注判断の見える化」と「属人化の解消」から始めるだけでも、十分に改善効果を実感できます。

そして将来的には、売上データと連携したPythonによる予測や、自動発注の仕組みを取り入れることで、業務効率と利益率の両方を向上させることが可能です。

AI総合研究所では、在庫管理や需要予測の開発支援を行っており、実際の業務に即したノウハウを提供しています。興味のある方はぜひ、お気軽にお問い合わせください。